Leite condensado do complexo de produ├¦├Żo de leite em p├│

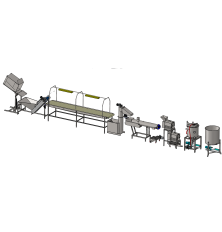

Este conjunto de equipamentos destina-se ├Ā produ├¦├Żo de leite condensado a partir de componentes secos por reconstitui├¦├Żo do leite. Esta linha de produ├¦├Żo pode ser fabricada com uma capacidade at├® 500 kg/h ou pode ser personalizada com base em requisitos espec├Łficos.

O conte├║do desta p├Īgina foi traduzido para o portugu├¬s com tradu├¦├Żo autom├Ītica. A vers├Żo original est├Ī em ingl├¬s. Obrigado pela compreens├Żo.

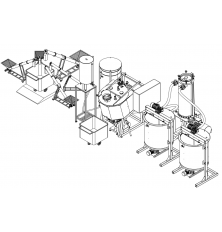

O equipamento para a produ├¦├Żo de leite condensado a partir de componentes em p├│ inclui:

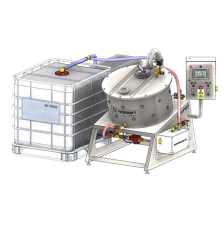

- O Reator / Restaurador de Leite destina-se a inchar a massa proteica e a misturar a mistura homog├®nea est├Īvel

Os componentes secos pr├®-medidos s├Żo carregados para fora do recipiente a partir de cima atrav├®s da escotilha do reator (leite em p├│, a├¦├║car), a gordura ├® alimentada atrav├®s do injetor e fornecida ao circuito de circula├¦├Żo do reator. Pequenos ingredientes adicionais, de acordo com a receita, podem ser carregados despejando-os na tubagem do injetor utilizado para fazer circular a massa no reator. Para acelerar o fornecimento de componentes pr├®-medidos no bunker, pode ser instalado um transportador/transportador.

Recupera├¦├Żo do leite: A massa seca ├® introduzida em ├Īgua pot├Īvel pr├®-aquecida de acordo com a receita, depois de dissolvida, a mistura destinada a inchar as prote├Łnas ├® mantida enquanto se procede ao arrefecimento. De acordo com a receita, s├Żo tamb├®m fornecidos outros componentes: gordura, a├¦├║car, etc.

O reator tem um inv├│lucro de camada dupla, um design inclinado atmosf├®rico, equipado com um "duplicador" para um transportador t├®rmico com uma press├Żo de at├® 0,5 bar, um dispositivo de mistura de estrutura com um acionamento el├®trico e um sistema de mistura gravitacional, que ├® 20-25% mais eficaz do que o habitual. O reator est├Ī equipado com uma escotilha de abertura seccional na caixa superior, no corpo superior existe uma "entrada" para a ├Īgua aquecida preliminar. A instala├¦├Żo pode ter op├¦├Ąes adicionais, tais como raspadores de Teflon para o dispositivo de mistura, cortes SIP/CP para lavagem, isolamento t├®rmico, a caixa decorativa superior de a├¦o inoxid├Īvel polido.

O reator pode ser equipado com um circuito de circula├¦├Żo obrigat├│rio ao qual est├Żo ligados o homogeneizador em linha e a alimenta├¦├Żo por inje├¦├Żo dos componentes.

Como op├¦├Żo, pode ser selecionada uma vers├Żo de v├Īcuo do reator com um sistema de gera├¦├Żo de v├Īcuo. O sistema de v├Īcuo acelera o processo de arrefecimento, devido ao funcionamento por pulsa├¦├Żo do v├Īcuo, a intensidade da satura├¦├Żo/incha├¦o das prote├Łnas aumenta com base no princ├Łpio da difus├Żo do v├Īcuo durante a mistura constante. O sistema de v├Īcuo tamb├®m permite a desaera├¦├Żo parcial. Um teor excessivo de ar no leite restaurado pode: com a pasteuriza├¦├Żo pode queimar, aumentar/expandir, formar espuma, a gordura pode ser oxidada, a efic├Īcia da homogeneiza├¦├Żo pode diminuir, etc.

Especifica├¦├Ąes t├®cnicas:

- Volume - 1000 litros

- "duplicador" para o l├Łquido de arrefecimento at├® 0,5 bar

- Desempenho atmosf├®rico, inv├│lucro de 2 camadas

- Material - AISI304

- Derretedor de gordura

A gordura em estado s├│lido ├® medida na quantidade necess├Īria por 1 ciclo de carga (de acordo com a receita), ├® carregada na parte superior do revestidor na "grelha", ap├│s o que ├® fornecida ao sistema de circula├¦├Żo do reator de leite. A instala├¦├Żo de a├¦├Żo peri├│dica foi concebida para a fus├Żo de blocos de gordura s├│lidos e congelados, ├│leo animal e ├│leos vegetais, seguida da reten├¦├Żo do estado fundido no recipiente inferior. A particularidade da conce├¦├Żo reside na presen├¦a de uma grelha especial de "fus├Żo" instalada na parte superior do recipiente e de uma serpentina para aquecer o produto no recipiente por onde circula o vapor.

Especifica├¦├Ąes t├®cnicas:

- Volume - 80 litros

- Material - a├¦o inoxid├Īvel AISI304.

Uma fonte de vapor, um sistema de alimenta├¦├Żo de vapor (seguran├¦a, regula├¦├Żo e acess├│rios de bloqueio) n├Żo est├Żo inclu├Łdos no conjunto b├Īsico de equipamento.

- Homogeneizador em linha

Homogeneizador - o emulsionador horizontal refere-se ao equipamento cont├Łnuo utilizado para homogeneiza├¦├Żo, tritura├¦├Żo de compostos gordos, emulsifica├¦├Żo de l├Łquidos dif├Łceis de misturar com efeitos de cavidade de cultura rotativa. Tamb├®m pode ser utilizado para dissolver p├│s pouco h├║midos e emuls├Ąes rugosas. Pode ser ligado ao circuito de circula├¦├Żo de v├Īrios reactores.

A vers├Żo b├Īsica da instala├¦├Żo inclui: um motor el├®trico de alta velocidade, no eixo do qual est├Ī instalado um rotor com uma forma especial, uma ├║nica veda├¦├Żo da extremidade do eixo.

- Entrada do produto - DN 60

- Lan├¦amento do produto - DN 50

- Pot├¬ncia do motor el├®trico - 5,5/ 7,5/ 15 kW/ 2850 rpm

- Material - AISI304

Como op├¦├Żo adicional, pode ser oferecida uma veda├¦├Żo de extremidade dupla, um conversor de frequ├¬ncia para ajustar a velocidade de trabalho.

- Um sistema de filtragem antes do fornecimento de massa ao pasteurizador

A solu├¦├Żo m├Łnima ├® a instala├¦├Żo de um filtro de fluxo em a├¦o inoxid├Īvel para o equipamento. Para um funcionamento c├│modo e ininterrupto, recomenda-se a instala├¦├Żo do sistema Double by Pass, que, utilizando as v├Īlvulas, redirecciona o fluxo ao longo do contorno atrav├®s de um filtro e, em caso de entupimento, atrav├®s do segundo filtro. No interior de cada filtro existe um cartucho filtrante em a├¦o inoxid├Īvel, que ├® facilmente lavado com um jato de ├Īgua.

O tamanho do cartucho do filtro ├® de 500 m├Łcrones, mas pode encomendar adicionalmente cartuchos com um tamanho de c├®lula de 100 m├Łcrones a 1000 m├Łcrones.

- Pasteurizador de lotes

A pasteuriza├¦├Żo da mistura ├® efectuada a uma temperatura m├®dia de 90-95 graus. Para o efeito, ├® utilizado o equipamento de pasteuriza├¦├Żo por lotes. O reator atmosf├®rico inclinado com um inv├│lucro de 4 camadas de isolamento t├®rmico e uma caixa externa de a├¦o inoxid├Īvel higi├®nico.

Equipado com um "duplicador" para um l├Łquido de arrefecimento (vapor) com uma press├Żo at├® 0,5 bar, um dispositivo de mistura de estrutura com acionamento el├®trico e mistura gravitacional. A mistura do reator ├® efectuada atrav├®s da bomba do circuito de circula├¦├Żo. A instala├¦├Żo est├Ī equipada com uma caixa superior com abertura por sec├¦├Żo. Como op├¦├Ąes adicionais, pode ser pr├®-equipada com raspadores de Teflon, cabe├¦as de imers├Żo SIP/CIP, um circuito de circula├¦├Żo for├¦ada com uma bomba para produtos espessos e viscosos. Para aumentar a intensidade do processo de aquecimento, pode ser instalado um permutador de calor de placas no circuito de circula├¦├Żo externo.

- Volume - 1000 litros.

- Material - a├¦o inoxid├Īvel AISI304.

Uma fonte de vapor, um sistema de alimenta├¦├Żo de vapor (seguran├¦a, regula├¦├Żo e acess├│rios de bloqueio) n├Żo est├Żo inclu├Łdos no conjunto b├Īsico de equipamento.

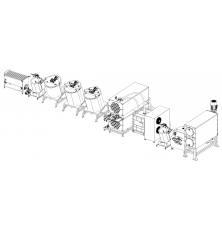

- Cristalizador a v├Īcuo - refrigerador

Antes de selar e embalar, recomenda-se o arrefecimento do leite condensado acabado, bem como a cristaliza├¦├Żo a v├Īcuo - cristaliza├¦├Żo controlada de acordo com o modelo com a adi├¦├Żo de semente (lactose), ou cerca de 10% de leite condensado do lote anterior. Desta forma, obt├®m-se um produto homog├®neo, liso e com um tamanho de cristal semelhante, que n├Żo altera a sua estrutura durante o armazenamento.

O dispositivo pode ser produzido em tamanhos de 100 a 1000 litros, ├® composto por um reator inclinado de v├Īcuo equipado com um dispositivo de mistura de estrutura com um acionamento el├®trico e raspadores de Teflon e um design de mistura gravitacional, um sistema de v├Īcuo com um gerador de v├Īcuo e uma escotilha para a parte superior do corpo.

O cristalizador fornece a fun├¦├Żo de cristaliza├¦├Żo controlada a uma temperatura definida e mistura constante sob as condi├¦├Ąes de v├Īcuo. No cristalizador, a desaera├¦├Żo secund├Īria tamb├®m est├Ī a decorrer.

O processo de arrefecimento ├® efectuado atrav├®s da alimenta├¦├Żo do l├Łquido de arrefecimento no "duplicador" (press├Żo m├Īxima at├® 0,5 bar) com uma temperatura de 5-7 ┬░C. A fonte de transporte de calor n├Żo est├Ī inclu├Łda no conjunto b├Īsico de equipamento, mas pode ser encomendada adicionalmente.

O gerador de v├Īcuo pode ser escolhido entre: uma bomba de v├Īcuo com anel de ├Īgua ou um ejetor que funciona com ar comprimido. Com uma bomba de v├Īcuo, ├® necess├Īrio fornecer uma quantidade suficiente de ├Īgua para arrefecer, com um ejetor - uma fonte de ar comprimido (compressor) com uma press├Żo de 6-10 bar.

Para aumentar a taxa de arrefecimento at├® ├Ā temperatura de cristaliza├¦├Żo, recomenda-se a instala├¦├Żo de um permutador de calor de placas no equipamento do produto antes da "entrada" do produto.

Como op├¦├Ąes adicionais, o cristalizador pode ser pr├®-equipado com cabe├¦as SIP/CIP para lavagem, uma janela de observa├¦├Żo, um circuito externo de circula├¦├Żo for├¦ada, alimenta├¦├Żo por ejetor e muitas outras!

O sistema de controlo ├® calculado e proposto separadamente em fun├¦├Żo do grau de automatiza├¦├Żo dos processos.

Al├®m disso, tamb├®m podem ser fornecidos recipientes para armazenar o produto acabado.

- Material: A├¦o inoxid├Īvel