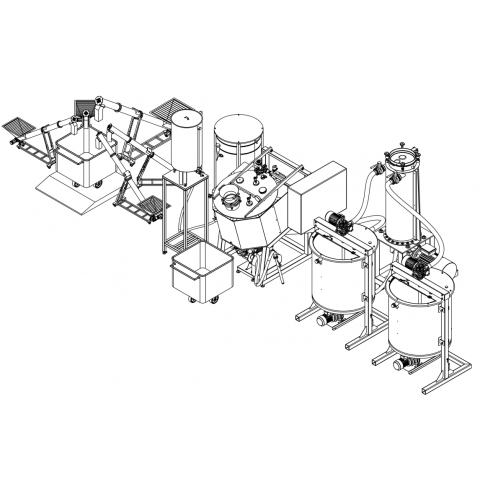

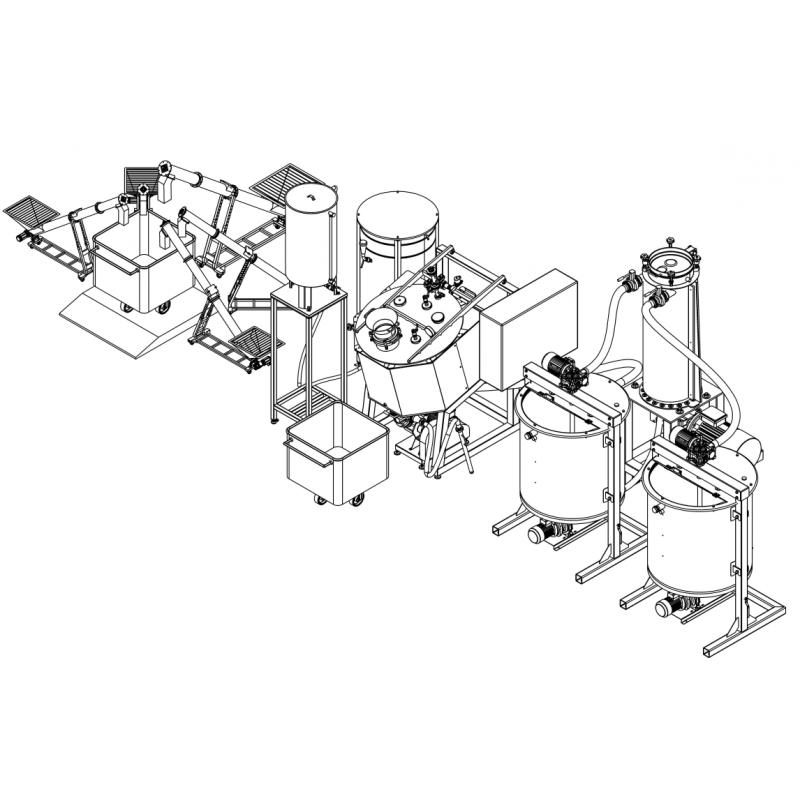

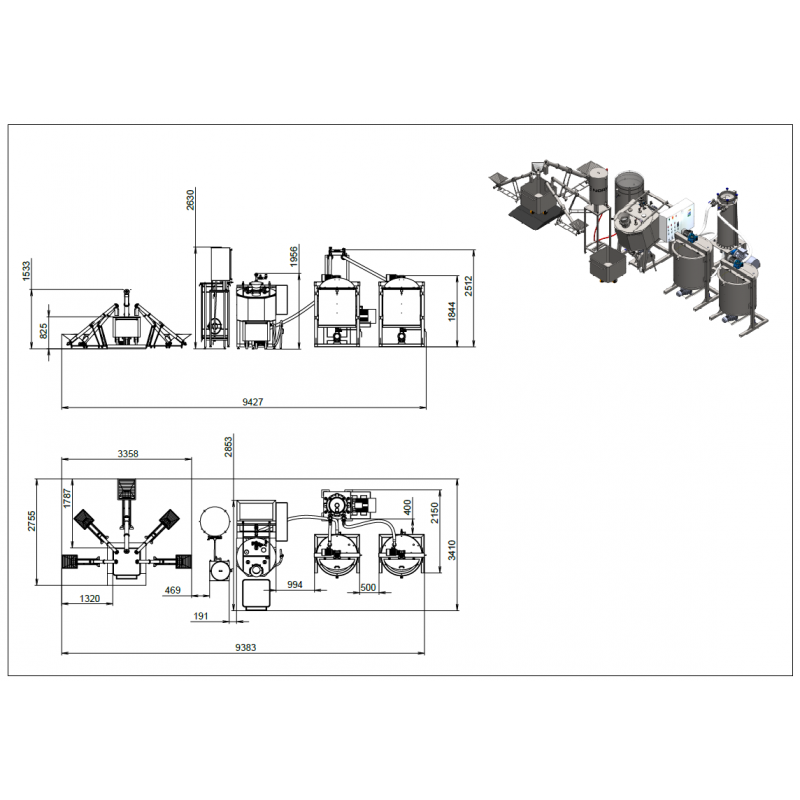

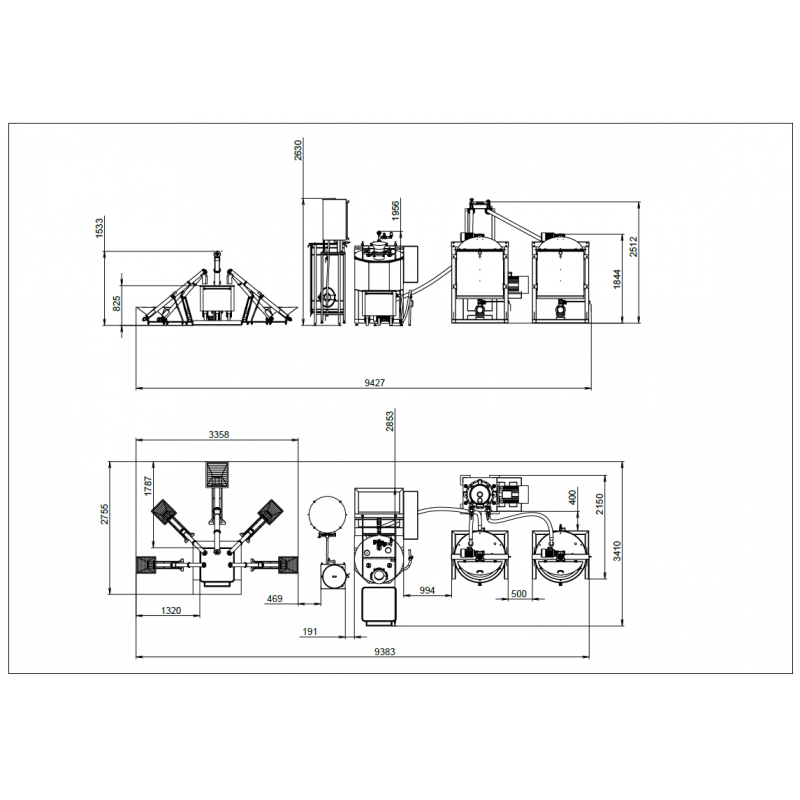

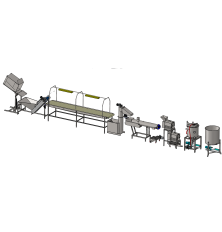

Linha de produ├¦├Żo de chocolate para barrar

Este complexo de equipamentos permite a produ├¦├Żo de pastas de chocolate tipo Nutella com uma capacidade at├® 250 kg/h.

O conte├║do desta p├Īgina foi traduzido para o portugu├¬s com tradu├¦├Żo autom├Ītica. A vers├Żo original est├Ī em ingl├¬s. Obrigado pela compreens├Żo.

O complexo de equipamentos baseia-se numa receita que utiliza gorduras derretidas; quando se utilizam gorduras refract├Īrias, estas devem ser previamente derretidas num aparelho de fus├Żo de gorduras.

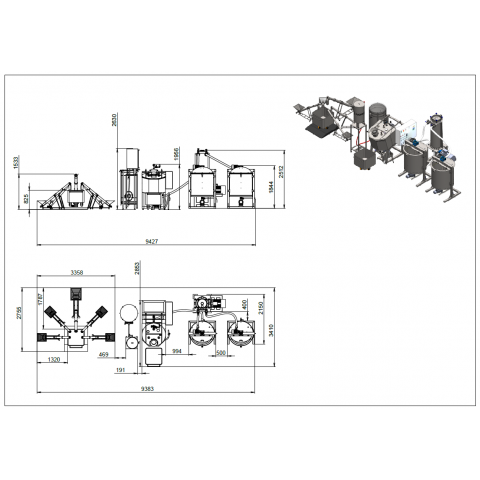

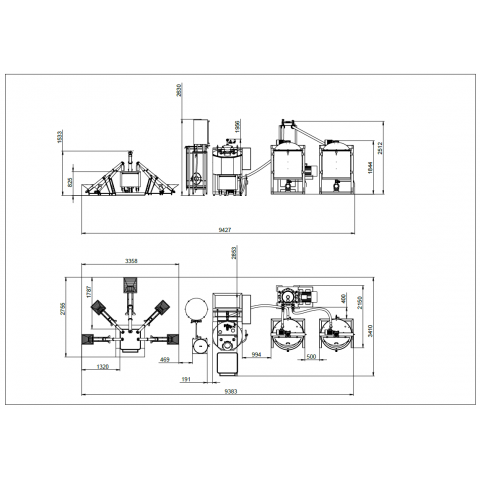

A parte preliminar inclui o processo de prepara├¦├Żo e dosagem de componentes soltos:

- na vers├Żo b├Īsica, as balan├¦as com visor s├Żo utilizadas para medir componentes em p├│/granulados a granel; esta op├¦├Żo implica muito trabalho mec├ónico, mas ├® tamb├®m a mais econ├│mica;

- uma alternativa automatizada ├Ā dosagem de ingredientes ├® uma esta├¦├Żo de pesagem - um terminal com medidores tensom├®tricos e um controlador para funcionamento autom├Ītico de acordo com a receita;

- para um carregamento seguro e c├│modo do a├¦├║car e de outros componentes a granel, recomenda-se a utiliza├¦├Żo de um saco basculante

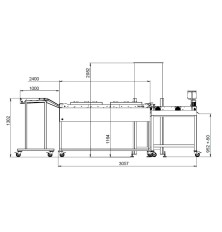

- Os transportadores de alimenta├¦├Żo com tremonhas de rece├¦├Żo e carrinhos rolantes tamb├®m fazem parte do processo de dosagem.

Uma vez que o a├¦├║car ├® praticamente o ingrediente principal em termos de percentagem, ├®-lhe fornecido um transportador de parafuso XL especial, equipado com uma tremonha acima do padr├Żo e um parafuso alargado com um tubo. Na tremonha de rece├¦├Żo, est├Ī instalada uma grelha para a descarga dos sacos. A dosagem ├® realizada de acordo com os par├ómetros de peso no modo manual ou autom├Ītico (dependendo do tipo de equipamento de pesagem selecionado). Como op├¦├Żo adicional, recomenda-se a escolha de um conversor de frequ├¬ncia para ajustar a velocidade do transportador e, consequentemente, a velocidade das mat├®rias-primas que est├Żo a ser introduzidas no carrinho para uma ├║nica por├¦├Żo do produto.

Para dosear os restantes componentes a granel, ├® fornecido um transportador de tamanho normal. O n├║mero de correias transportadoras depende da receita, com a receita cl├Īssica podem ser utilizadas at├® 5 correias. Recomenda-se que a sequ├¬ncia de dosagem dos ingredientes seja efectuada do mais para o menos poeirento.

Todos os componentes a granel s├Żo doseados em carrinhos "Euro tub" com um volume padr├Żo de 200 litros, equipados com rodas e pegas para facilitar o transporte. Recomenda-se a utiliza├¦├Żo de pelo menos 2 para um funcionamento cont├Łnuo.

Para o armazenamento e posterior dosagem de componentes l├Łquidos, ├® utilizado o seguinte:

Um recipiente fechado em a├¦o inoxid├Īvel com um "duplicador" para um l├Łquido de refrigera├¦├Żo* at├® 0,5 bar com possibilidade de controlo visual do n├Łvel com um volume de 3000 litros. Esta unidade foi concebida para armazenar gorduras pr├®-derretidas e fundidas e mant├¬-las no estado l├Łquido. Para o efeito, recomenda-se o fornecimento de ├Īgua quente ao "casaco".

A gordura ├® introduzida na tremonha a partir de baixo, atrav├®s de uma bomba doseadora de componentes l├Łquidos. O distribuidor de componentes l├Łquidos ├® constitu├Łdo por um recipiente de a├¦o inoxid├Īvel montado numa estrutura de suporte elevada at├® ao topo. A unidade est├Ī equipada com um indicador de n├Łvel de enchimento que desliga automaticamente a bomba quando o volume necess├Īrio ├® atingido.

O processo principal de mistura dos componentes ├® efectuado num homogeneizador a v├Īcuo.

O homogeneizador de v├Īcuo com um volume de 300 litros foi concebido para a mistura intensiva de ingredientes, equipado com um "duplicador" para um transportador de calor * com uma press├Żo at├® 0,5 bar, um misturador de estrutura com acionamento el├®trico, um sistema de circula├¦├Żo (circuito de circula├¦├Żo externo), um homogeneizador em linha com uma bomba, um sistema de v├Īcuo com uma mangueira especial para carregar componentes a granel O homogeneizador de v├Īcuo com um volume de 300 litros foi concebido para a mistura intensiva de ingredientes, equipado com um "revestimento" para um transportador de calor * com uma press├Żo at├® 0.5 bar, um misturador de estrutura com um acionamento el├®trico, um sistema de circula├¦├Żo (circuito de circula├¦├Żo externo), um homogeneizador em linha com uma bomba, um sistema de v├Īcuo com uma mangueira especial para carregar componentes soltos e a desaera├¦├Żo do produto durante a circula├¦├Żo e o movimento. Na vers├Żo b├Īsica, existe uma escotilha na parte superior do corpo para a possibilidade de carregar componentes adicionais de acordo com a receita.

Recomenda-se que os componentes l├Łquidos sejam introduzidos primeiro na c├ómara de trabalho do homogeneizador. O fornecimento de componentes a granel ├® efectuado depois de adicionar primeiro os l├Łquidos, podendo ser feito de duas formas: no recipiente de trabalho abaixo do n├Łvel do l├Łquido com agita├¦├Żo para a sua reten├¦├Żo e humedecimento efectivos pelo l├Łquido, ou para componentes pouco h├║midos, como o leite em p├│, recomenda-se que seja servido "na corrente". Ao introduzir ingredientes em p├│ diretamente no v├Īcuo criado na zona de maior taxa de cisalhamento, o produto ├® imediatamente molhado e disperso. Desta forma, consegue-se uma humidifica├¦├Żo completa, desaglomera├¦├Żo e distribui├¦├Żo uniforme das part├Łculas s├│lidas no l├Łquido.

A vantagem deste m├®todo ├® a redu├¦├Żo da forma├¦├Żo de p├│ e da perda de componentes em p├│ no processo de produ├¦├Żo. Os ingredientes em p├│ n├Żo se depositam nas paredes, na tampa e no eixo do agitador e n├Żo prejudicam a qualidade do produto acabado.

Opcionalmente, para este equipamento, pode ser selecionada uma tampa superior elevat├│ria de abertura com actuadores el├®ctricos.

Ap├│s a mistura, a massa acabada ├® introduzida num moinho de bolas.

O moinho de bolas 200 VBM foi concebido para moer, pulverizar, esmagar, (enrolar) massas de chocolate e nozes. Trata-se de um recipiente cil├Łndrico vertical com uma "camisa" para um l├Łquido de refrigera├¦├Żo* com uma press├Żo at├® 0,5 bar, no interior do qual est├Ī instalado um misturador de forma especial no eixo. Equipado com um circuito de recircula├¦├Żo: moinho de bolas - acumulador - moinho de bolas. Durante a circula├¦├Żo do produto, obt├®m-se um elevado grau de homogeneiza├¦├Żo da mistura. ├ē poss├Łvel processar os componentes ao n├Łvel da dispers├Żo at├® ├Ā massa de 25 microns.

As bolas de moagem de a├¦o especial s├Żo utilizadas como elemento de moagem. Os diferentes n├Łveis de elementos de mistura movem-se na mesma dire├¦├Żo, mas a velocidades diferentes. A velocidade do seu movimento nas extremidades das hastes (dedos) do agitador ├® a mais elevada e tende para quase zero perto do eixo, reduzindo assim significativamente o desgaste. Bolas com um di├ómetro de 9,5 mm, 900 kg (n├Żo inclu├Łdas no ├ómbito da entrega).

Depois de atingir o grau de dispers├Żo necess├Īrio, o produto ├® introduzido no acumulador ou acumuladores.

O circuito de circula├¦├Żo for├¦ada inclui uma bomba especial para produtos espessos e viscosos.

Acumulador para a massa de chocolate acabado

- O complexo inclui dois tanques de armazenamento. Um ├® utilizado no circuito de recircula├¦├Żo do moinho de bolas e o segundo como tanque tamp├Żo para posterior dosagem e embalagem.

- O acumulador com um volume de 500 l est├Ī equipado com um "duplicador" para um transportador de calor * com uma press├Żo at├® 0,5 bar g, e um dispositivo de mistura com um acionamento.

- Todo o sistema de tubagem do equipamento tem tubagem aquecida*.

- O sistema de controlo depende do grau de automatiza├¦├Żo pretendido e ├® acordado adicionalmente ap├│s a sele├¦├Żo do equipamento.

*- A fonte de refrigerante n├Żo est├Ī inclu├Łda no conjunto b├Īsico. Mas pode ser encomendada adicionalmente, consoante os requisitos t├®cnicos do cliente.

- Material: A├¦o inoxid├Īvel

- Pa├Łs de origem: Eslov├Īquia