ZaЕҷГӯzenГӯ na zpracovГЎnГӯ medu

NabГӯzГӯme zaЕҷГӯzenГӯ pro procesy, jako je rozpouЕЎtДӣnГӯ medu, suЕЎenГӯ medu, homogenizace medu, pasterizace medu, krГ©movГЎnГӯ medu a balenГӯ medu. PotЕҷebnГ© zaЕҷГӯzenГӯ si zГЎkaznГӯk vybГӯrГЎ na zГЎkladДӣ poЕҫadovanГ© technologie zpracovГЎnГӯ pro svЕҜj vГҪrobnГӯ proces.

DalЕЎГӯ informace: sales@foodtechprocess.com

Obsah tГ©to strГЎnky byl pЕҷeloЕҫen do ДҚeЕЎtiny automatickГҪm pЕҷekladem. PЕҜvodnГӯ verze je v angliДҚtinДӣ. DДӣkujeme za pochopenГӯ.

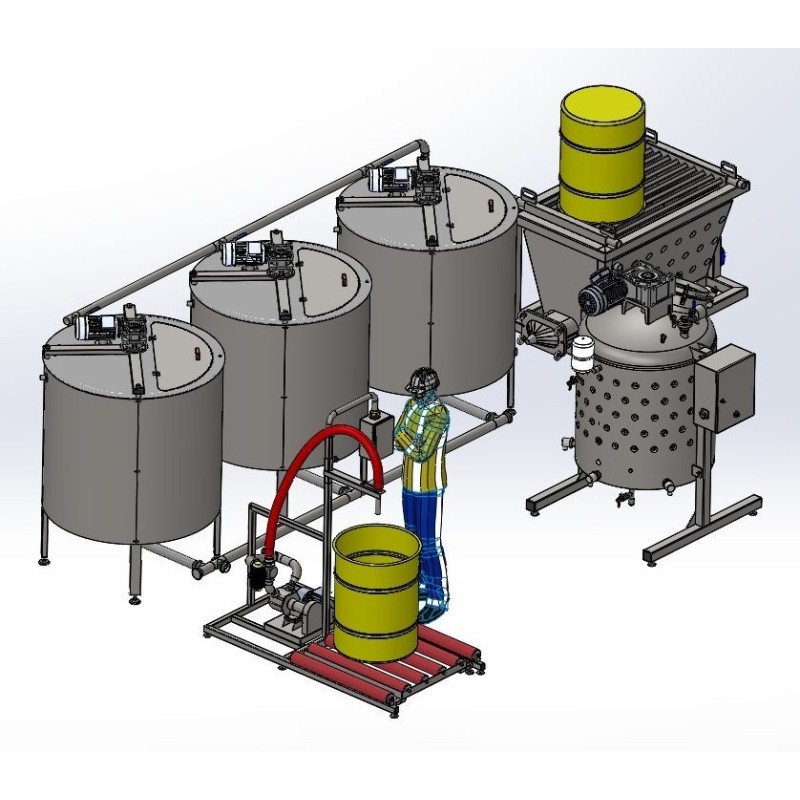

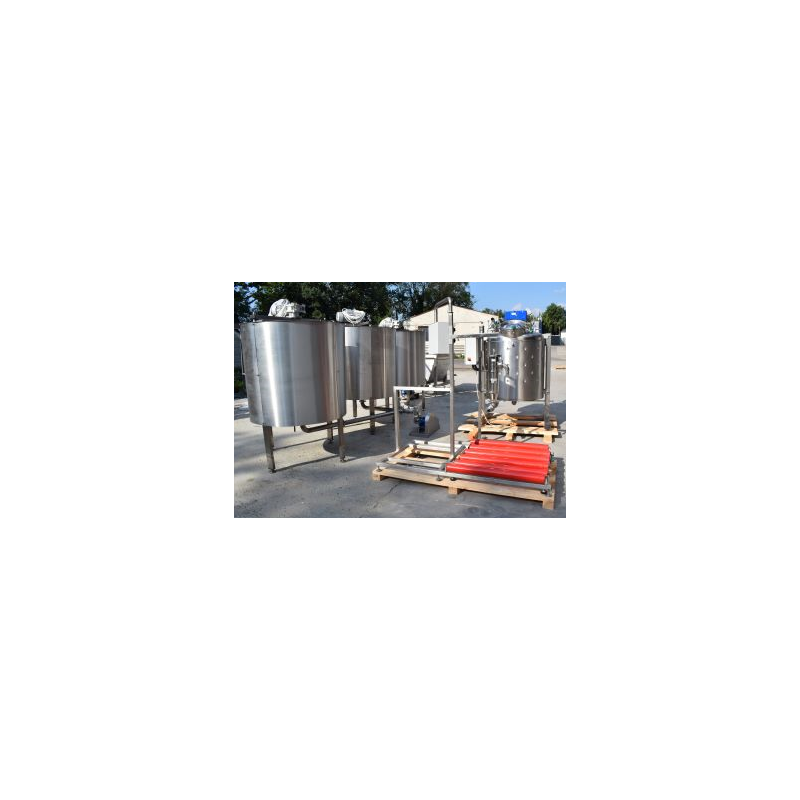

NabГӯzГӯme komplexnГӯ sortiment zaЕҷГӯzenГӯ pro usnadnДӣnГӯ vЕЎech fГЎzГӯ prЕҜmyslovГ©ho zpracovГЎnГӯ medu:

- ZaЕҷГӯzenГӯ pro tavenГӯ a krmenГӯ medu

V zГЎvodech na zpracovГЎnГӯ medu se med obvykle dodГЎvГЎ v potravinГЎЕҷskГҪch sudech o objemu 200-220 litrЕҜ. MЕҜЕҫe mГӯt hustou, krystalickou strukturu. Proto se k tavenГӯ a podГЎvГЎnГӯ medu pouЕҫГӯvГЎ tzv. turbomelГӯr. Toto zaЕҷГӯzenГӯ je vybaveno specializovanГҪm tavicГӯm roЕЎtem, na kterГҪ se umГӯsЕҘujГӯ sudy s medem (v zГЎvislosti na modelu mohou bГҪt u modelu 400/800 paralelnДӣ umГӯstДӣny 4 sudy po 200 litrech).

TurbomelГӯr se pouЕҫГӯvГЎ k periodickГ©mu zpracovГЎnГӯ medu, kterГ© zahrnuje:

- PЕҷedtavenГӯ velkГҪch krystalЕҜ medu a krystalizovanГ©ho medu

- MГӯchГЎnГӯ s ohЕҷevem pomocГӯ "plГЎЕЎtДӣ" pro zlepЕЎenГӯ struktury a homogenity.

- PodГЎvГЎnГӯ medu k dalЕЎГӯmu zpracovГЎnГӯ

ZvlГЎЕЎtnostГӯ tohoto zaЕҷГӯzenГӯ je, Еҫe mЕҜЕҫe zpracovГЎvat med rЕҜznГҪch stupЕҲЕҜ krystalizace.

PЕҷed filtracГӯ, suЕЎenГӯm, homogenizacГӯ, krГ©movГЎnГӯm nebo balenГӯm medu se doporuДҚuje pouЕҫГӯt turbo taviДҚ.

TurbotГЎpДӣДҚ je vybaven speciГЎlnГӯ "tavicГӯ mЕҷГӯЕҫkou" umГӯstДӣnou v hornГӯ ДҚГЎsti jednotky, kde cirkuluje teplonosnГЎ lГЎtka. Med na mЕҷГӯЕҫce se zahЕҷГӯvГЎ, mДӣnГӯ svou viskozitu a plynule proudГӯ do pracovnГӯ nГЎdrЕҫe turbohЕҷГӯvaДҚe. Pod "tavicГӯ mЕҷГӯЕҫkou" se nachГЎzГӯ speciГЎlnГӯ filtraДҚnГӯ sГӯЕҘka, kterГЎ zabraЕҲuje vniknutГӯ cizГӯch ДҚГЎstic do produktu.

PracovnГӯ nГЎdrЕҫ lopatkovГ©ho topidla je vybavena topnГҪm/chladicГӯm "plГЎЕЎtДӣm" po celГ© vГҪЕЎce bokЕҜ a dna jednotky. Tato konstrukce umoЕҫЕҲuje rovnomДӣrnГҪ ohЕҷev medu bДӣhem zpracovГЎnГӯ. UvnitЕҷ pracovnГӯ nГЎdrЕҫe je umГӯstДӣn plastifikГЎtor/ЕЎnek. Med uvnitЕҷ nГЎdrЕҫe se zahЕҷГӯvГЎ a pomocГӯ ЕЎneku se pЕҷivГЎdГӯ k dalЕЎГӯmu zpracovГЎnГӯ.

ZaЕҷГӯzenГӯ mЕҜЕҫe bГҪt vybaveno dvДӣma ЕЎneky, kterГ© se otГЎДҚejГӯ smДӣrem k sobДӣ, ДҚГӯmЕҫ se med ГәДҚinnДӣ rozklГЎdГЎ a mГӯsГӯ mezi sebou, ДҚГӯmЕҫ vznikГЎ homogennГӯ struktura, kterГЎ je nГЎslednДӣ vypouЕЎtДӣna z jednotky. Lze jej takГ© pouЕҫГӯt jako podavaДҚ pro naklГЎdГЎnГӯ medu do jinГҪch zpracovatelskГҪch jednotek.

Pro sprГЎvnou funkci zaЕҷГӯzenГӯ je tЕҷeba pЕҷipojit externГӯ zdroj teplГ© vody. Ten nenГӯ souДҚГЎstГӯ standardnГӯho balenГӯ, ale lze jej objednat zvlГЎЕЎЕҘ. NedoporuДҚuje se ohЕҷГӯvat med nad 40 stupЕҲЕҜ Celsia!

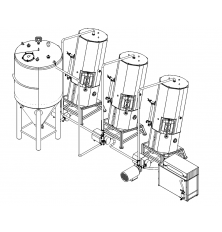

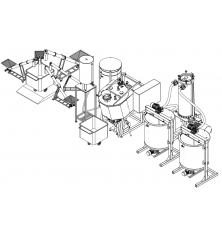

- ZaЕҷГӯzenГӯ pro homogenizaci medu

HomogenizaДҚnГӯ jednotky pro med se dodГЎvajГӯ ve vertikГЎlnГӯm nebo horizontГЎlnГӯm provedenГӯ v zГЎvislosti na objemu. VertikГЎlnГӯ modely vybavenГ© mГӯchacГӯm zaЕҷГӯzenГӯm s elektrickГҪm pohonem - ЕЎnekem speciГЎlnГӯ konstrukce - zvedajГӯ a tlaДҚГӯ med zespodu nahoru a vytvГЎЕҷejГӯ "vГӯЕҷГӯcГӯ fontГЎnu" uprostЕҷed nГЎdrЕҫe. HorizontГЎlnГӯ jednotky naproti tomu zvedajГӯ med nad pracovnГӯ hladinu pomocГӯ lopatek a vДҚleЕҲujГӯ jej do hlavnГӯ hmoty, ДҚГӯmЕҫ produkt pohГЎnДӣjГӯ vpЕҷed vratnГҪmi pohyby. DГӯky svГ© jedineДҚnГ© konstrukci, velikosti a Гәhlu rotorovГ©ho ЕЎneku dosahujГӯ tyto jednotky vysokГ© ГәrovnДӣ homogenizace, coЕҫ rovnДӣЕҫ zkracuje dobu zpracovГЎnГӯ.

HomogenizaДҚnГӯ jednotky se pouЕҫГӯvajГӯ pro periodickГ© zpracovГЎnГӯ medu, vДҚetnДӣ:

- ZlepЕЎenГӯ jednotnosti struktury (vytvoЕҷenГӯ menЕЎГӯch, stejnomДӣrnДӣ velkГҪch krystalЕҜ medu).

- ZlepЕЎenГӯ organoleptickГҪch vlastnostГӯ vГҪrobku, vДҚetnДӣ zpomalenГӯ rЕҜstu krystalЕҜ.

HomogenizГЎtory medu jsou vybaveny ohЕҷГӯvacГӯm "plГЎЕЎtДӣm" s tlakem teplonosnГ© lГЎtky aЕҫ 0,5 baru. Zdroje teplonosnГ© lГЎtky (pЕҷГӯvod horkГ© vody) lze objednat samostatnДӣ.

BДӣhem homogenizace se vlivem tepla odpaЕҷГӯ ДҚГЎst vlhkosti, coЕҫ napomГЎhГЎ vysouЕЎenГӯ medu.

- ZaЕҷГӯzenГӯ pro suЕЎenГӯ medu

V prЕҜmyslovГҪch komplexech se k suЕЎenГӯ medu pouЕҫГӯvajГӯ vysoce ГәДҚinnГ© vakuovГ© suЕЎiДҚky medu, kterГ© zajiЕЎЕҘujГӯ rychlГ© suЕЎenГӯ v krГЎtkГ©m ДҚase. VakuovГ© suЕЎiДҚky medu patЕҷГӯ mezi periodickГЎ vakuovГЎ odpaЕҷovacГӯ zaЕҷГӯzenГӯ pro suЕЎenГӯ medu. Jsou vybaveny topnГҪm "plГЎЕЎtДӣm" s tlakem teplonosnГ© lГЎtky aЕҫ 0,5 baru, ЕЎnekem speciГЎlnГӯ konstrukce, vakuovГҪm systГ©mem a vГҪmДӣnГӯkem tepla - kondenzГЎtorem. Toto zaЕҷГӯzenГӯ umoЕҫЕҲuje rychlГ© suЕЎenГӯ produktu bez poЕЎkozenГӯ (pЕҷi teplotДӣ produktu aЕҫ 39 В°C) prostЕҷednictvГӯm vakuovГ©ho systГ©mu. JedineДҚnГҪ tvar mГӯchacГӯho zaЕҷГӯzenГӯ a velkГЎ teplosmДӣnnГЎ plocha "plГЎЕЎtДӣ" umoЕҫЕҲujГӯ ГәДҚinnou vГҪmДӣnu tepla uvnitЕҷ vГҪrobku, coЕҫ zefektivЕҲuje proces a vГҪraznДӣ sniЕҫuje spotЕҷebu energie.

Jako nosiДҚ tepla lze pouЕҫГӯt vodu nebo pГЎru z externГӯho zdroje.

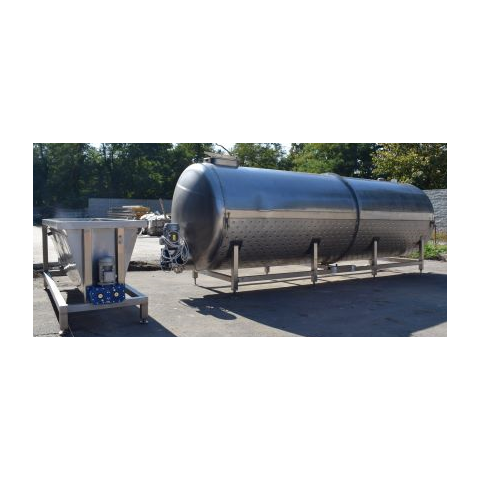

Intenzita odpaЕҷovГЎnГӯ zГЎvisГӯ takГ© na odpaЕҷovacГӯ ploЕЎe, tzv. zrcadle, proto se suЕЎiДҚky navrhujГӯ v ЕЎikmГ©m provedenГӯ a v pЕҷГӯpadДӣ velkГҪch objemЕҜ v horizontГЎlnГӯm provedenГӯ.

*PЕҷi tepelnГ©m oЕЎetЕҷenГӯ medu je dЕҜleЕҫitГ©, aby se med nezahЕҷГӯval na teplotu vyЕЎЕЎГӯ neЕҫ 40 В°C. PЕҷi vyЕЎЕЎГӯch teplotГЎch vznikajГӯ jako meziprodukty rozkladu cukru toxickГ© lГЎtky, zejmГ©na hydroxymethylfurfural (HMF). PЕҷi teplotГЎch nad 40 В°C se mnoЕҫstvГӯ HMF rychle zvyЕЎuje a zahЕҷГӯvГЎnГӯm medu nad 60 В°C se obsah HMF zvyЕЎuje na ГәroveЕҲ nebezpeДҚnou pro lidskГ© zdravГӯ. HMF mГЎ karcinogennГӯ vlastnosti a ovlivЕҲuje centrГЎlnГӯ nervovГҪ systГ©m, ДҚГӯmЕҫ pЕҷispГӯvГЎ ke vzniku zhoubnГҪch nГЎdorЕҜ. MaximГЎlnГӯ pЕҷГӯpustnГҪ obsah HMF v 1 kg medu by nemДӣl pЕҷekroДҚit 25 mg.

VГҪhody vakuovГ©ho suЕЎenГӯ medu:

- NГӯzkГ© provoznГӯ nГЎklady

- VelkГЎ teplosmДӣnnГЎ plocha, vДҚetnДӣ vyhЕҷГӯvanГҪch ЕЎkrabek a hЕҷГӯdele, zajiЕЎЕҘujГӯcГӯ maximГЎlnГӯ pЕҷenos energie.

- Absence "mrtvГҪch zГіn"

- Proces suЕЎenГӯ probГӯhГЎ pЕҷi nГӯzkГ© teplotДӣ, coЕҫ zaruДҚuje zachovГЎnГӯ vЕЎech prospДӣЕЎnГҪch vlastnostГӯ medu.

- SnadnГ© ДҚiЕЎtДӣnГӯ a ГәdrЕҫba.

В

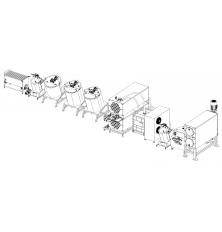

VyrГЎbГӯme takГ© vysoce ГәДҚinnГ© kondenzaДҚnГӯ suЕЎiДҚky na med, kterГ© jsou dГӯky nГӯzkГ© spotЕҷebДӣ energie ekonomickГҪm ЕҷeЕЎenГӯm na principu tepelnГ©ho ДҚerpadla. UvnitЕҷ horizontГЎlnГӯ jednotky se nachГЎzГӯ mГӯchacГӯ zaЕҷГӯzenГӯ - systГ©m diskЕҜ, kterГҪ umoЕҫЕҲuje suЕЎenГӯ medu v tenkГ© vrstvДӣ. Do pracovnГӯ komory je pЕҷivГЎdДӣn suchГҪ vzduch, kterГҪ smДӣЕҷuje pЕҷГӯmo na disky s produktem. Vzduch se postupnДӣ zvlhДҚuje, jak se odpaЕҷuje z produktu. VlhkГҪ vzduch pak vstupuje do tepelnГ©ho ДҚerpadla, kde pЕҷebyteДҚnГЎ vlhkost kondenzuje a je vypuzena ze zaЕҷГӯzenГӯ nebo shromaЕҫДҸovГЎna ve sbДӣrnГ© nГЎdrЕҫi na kondenzГЎt. To umoЕҫЕҲuje sledovat a ЕҷГӯdit proces suЕЎenГӯ.

NepЕҷetrЕҫitГ© mГӯchГЎnГӯ zajiЕЎЕҘuje rovnomДӣrnГ© rozloЕҫenГӯ tepla v pracovnГӯ nГЎdrЕҫi a odstranДӣnГӯ vlhkosti z vГҪrobku. Е krabky umГӯstДӣnГ© mezi disky zajiЕЎЕҘujГӯ lepЕЎГӯ promГӯchГЎnГӯ vГҪrobku a zabraЕҲujГӯ jeho ulpГӯvГЎnГӯ na stДӣnГЎch.

VГҪhody kondenzaДҚnГӯch suЕЎiДҚek medu:

- NГӯzkГЎ spotЕҷeba energie

- ГҡДҚinnГ© a rychlГ© suЕЎenГӯ v tenkГ© vrstvДӣ

- VysokГЎ produktivita

- SuЕЎenГӯ pЕҷi "nГӯzkГҪch" teplotГЎch, vhodnГ© pro zpracovГЎnГӯ vГҪrobkЕҜ citlivГҪch na teplo.

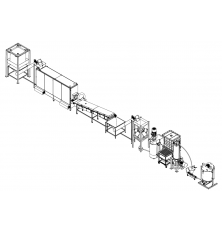

- ZaЕҷГӯzenГӯ pro pasterizaci medu

Pro pasterizaci medu nabГӯzГӯme kontinuГЎlnГӯ jednotky UTO s nГЎslednГҪm chlazenГӯm s kapacitou od 500 do 2000 kg/hod. Tyto jednotky jsou zaloЕҫeny na deskovГҪch nebo plГЎЕЎЕҘovГҪch vГҪmДӣnГӯcГӯch tepla s dvoustupЕҲovГҪm filtraДҚnГӯm systГ©mem.

Tyto jednotky se pouЕҫГӯvajГӯ k zastavenГӯ sacharidovГ©ho kvaЕЎenГӯ a zniДҚenГӯ osmofilnГӯch kvasinek, kterГ© jsou ДҚasto pЕҷГӯtomny v nezralГ©m nebo "mokrГ©m" medu (18-20 % vlhkosti). ZralГҪ med s vlhkostГӯ 17 % obvykle obsahuje jen velmi mГЎlo mikroorganismЕҜ zodpovДӣdnГҪch za kvaЕЎenГӯ. Existuje pouze jedna zaruДҚenГЎ metoda, jak zabrГЎnit nГЎslednГ©mu kvaЕЎenГӯ medu, a to jeho zahЕҷГЎtГӯ na teplotu 75-80 stupЕҲЕҜ Celsia. RychlГ© zahЕҷГЎtГӯ a nГЎslednГ© intenzivnГӯ ochlazenГӯ neohroЕҫuje vГҪЕҫivovГ© a lГ©ДҚivГ© vlastnosti medu. ProdluЕҫuje jeho trvanlivost tГӯm, Еҫe zpomaluje proces krystalizace pЕҷi sprГЎvnГҪch podmГӯnkГЎch nГЎslednГ©ho skladovГЎnГӯ (vzduchotДӣsnДӣ a chrГЎnДӣnДӣ pЕҷed sluneДҚnГӯm zГЎЕҷenГӯm, pЕҷi teplotГЎch do 20 stupЕҲЕҜ Celsia).

VЕЎechny pasterizГЎtory jsou vybaveny speciГЎlnГӯm ЕЎroubovГҪm ДҚerpadlem na "vstupu", kterГ© dopravuje med do tepelnГҪch vГҪmДӣnГӯkЕҜ.

OhЕҷevu v pasterizaДҚnГӯ zГіnДӣ se dosahuje pЕҷivedenГӯm zdroje tepla do vГҪmДӣnГӯku tepla. V zГЎvislosti na typu a modelu mЕҜЕҫe bГҪt ohЕҷev vestavДӣnГҪ nebo nezГЎvislГҪ s nastavitelnГҪm vГҪkonem.

Pro nГЎslednГ© chlazenГӯ je tЕҷeba do chladicГӯ zГіny vГҪmДӣnГӯku tepla zavГ©st teplonosnou lГЎtku o teplotДӣ 5-7 stupЕҲЕҜ Celsia z externГӯho zdroje ledovГ© vodnГӯ stanice. Ten nenГӯ souДҚГЎstГӯ standardnГӯho balenГӯ, ale lze jej objednat dodateДҚnДӣ jako chladicГӯ jednotku s izolovanou nГЎdobou IBC a obДӣhovГҪm ДҚerpadlem. VГҪkon chladicГӯ jednotky se volГӯ na zГЎkladДӣ vГҪkonu topnГ©ho systГ©mu.

NabГӯzГӯme jak deskovГ© pasterizГЎtory s rekuperacГӯ, tak modely s plГЎЕЎЕҘovou trubicГӯ s rЕҜznГҪmi vГҪkony.

VГҪhody:

- NepЕҷetrЕҫitГҪ provoz a vysokГЎ produktivita

- VelkГЎ plocha pro vГҪmДӣnu tepla v topnГ© a chladicГӯ ДҚГЎsti

- IntenzivnГӯ a rovnomДӣrnГҪ pЕҷenos tepla dГӯky systГ©mu "vlnolamЕҜ" pro otГЎДҚenГӯ teplonosnГ© lГЎtky.

- DvojitГҪ filtraДҚnГӯ systГ©m (hrubГҪ a jemnГҪ) s moЕҫnostГӯ nastavenГӯ velikosti ok filtru od 100 do 1000 mikronЕҜ.

- AutomatickГҪ provoznГӯ systГ©m zaloЕҫenГҪ na ЕҷГӯdicГӯ jednotce PLC.

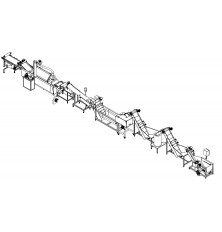

- ZaЕҷГӯzenГӯ pro filtraci medu

V zГЎvislosti na konfiguraci zaЕҷГӯzenГӯ nabГӯzГӯme rЕҜznГ© systГ©my filtrace medu, vДҚetnДӣ jednostupЕҲovГҪch a dvoustupЕҲovГҪch sestav. PЕҷed zpracovГЎnГӯm medu, napЕҷГӯklad pЕҷed homogenizacГӯ, se doporuДҚuje pЕҷefiltrovat med pЕҷes prЕҜtokovГҪ hrubГҪ filtraДҚnГӯ systГ©m, kterГҪ zachytГӯ neДҚistoty, jako jsou kousky vosku, vДҚelГӯ kЕҷГӯdla a dalЕЎГӯ cizГӯ Гәlomky. FiltraДҚnГӯ systГ©m zahrnuje prЕҜtoДҚnГ© filtry z nerezovГ© oceli s produktovГҪm ДҚerpadlem (ЕЎnekovГҪm ДҚerpadlem). Pro nepЕҷetrЕҫitГҪ provoz nebo v pЕҷГӯpadДӣ silnГ©ho zneДҚiЕЎtДӣnГӯ lze nainstalovat obtokovГҪ systГ©m pro duГЎlnГӯ provoz. Pokud se jeden filtr ucpe, mЕҜЕҫete pЕҷesmДӣrovat prЕҜtok pЕҷes druhГҪ filtr (paralelnДӣ) bez zastavenГӯ procesu a vyДҚistit kazetu prvnГӯho filtru. FiltraДҚnГӯ systГ©m lze snadno demontovat za ГәДҚelem ДҚiЕЎtДӣnГӯ; vnitЕҷnГӯ kazetu z nerezovГ© oceli lze omГҪt horkou tekoucГӯ vodou.

- ZaЕҷГӯzenГӯ pro krГ©movГЎnГӯ medu

Ve velkГҪch prЕҜmyslovГҪch komplexech mЕҜЕҫe bГҪt med po pasterizaci nejen balen, ale takГ© ДҚГЎsteДҚnДӣ krГ©movГЎn, ДҚГӯmЕҫ vznikГЎ speciГЎlnГӯ druh medu znГЎmГҪ jako krГ©movanГҪ med. ZaЕҷГӯzenГӯ na vГҪrobu smetanovГ©ho medu lze rozdДӣlit do tЕҷГӯ hlavnГӯch typЕҜ:

- AtmosfГ©rickГ© ЕЎlehaДҚe s integrovanГҪm/vnДӣjЕЎГӯm chladicГӯm systГ©mem: V zГЎvislosti na kapacitДӣ modelu mohou bГҪt tyto ЕЎlehaДҚe vybaveny integrovanГҪm nebo externГӯm chladicГӯm systГ©mem.

- VakuovГ© ЕЎlehaДҚe s externГӯm chladicГӯm systГ©mem: Tento systГ©m lze volitelnДӣ vybavit rЕҜznГҪmi chladicГӯmi vГҪkony.

- AtmosfГ©rickГ© ЕҷezaДҚky pro vГҪrobu smetanovГ©ho medu: Tyto pЕҷГӯstroje se pouЕҫГӯvajГӯ k vГҪrobДӣ krГ©movГ©ho medu.

Tato nastavenГӯ umoЕҫЕҲujГӯ ЕҷГӯzenou krystalizaci medu (dekrystalizaci a rekrystalizaci) a zlepЕЎujГӯ strukturu, rovnomДӣrnost a senzorickГ© vlastnosti medu. SmetanovГҪ med mГЎ krГ©movou, jednotnou strukturu a nerekrystalizuje, takЕҫe je vhodnГҪ pro rЕҜznГЎ pouЕҫitГӯ. V nДӣkterГҪch zemГӯch se proces krГ©movГЎnГӯ oznaДҚuje takГ© jako "pastovГЎnГӯ medu".

NabГӯzГӯme vЕЎechny tЕҷi typy nastavenГӯ, z nichЕҫ kaЕҫdГ© mГЎ svГ© vГҪhody. VГҪbДӣr zГЎvisГӯ na poЕҫadovanГ©m koneДҚnГ©m produktu. NapЕҷГӯklad atmosfГ©rickГЎ ЕҷezaДҚka s chladicГӯm plГЎЕЎtДӣm je vhodnГЎ pro vГҪrobu krГ©movГ©ho medu s pЕҷidanГҪmi pЕҷГӯsadami, jako jsou kousky ovoce. Naproti tomu vakuovГ© krГ©movacГӯ sestavy jsou ideГЎlnГӯ pro dosaЕҫenГӯ hustГ© krГ©movГ© struktury a odstranДӣnГӯ pЕҷebyteДҚnГҪch vzduchovГҪch bublin.

Bez ohledu na typ nastavenГӯ je pro chlazenГӯ nutnГҪ externГӯ zdroj ledovГ© vody. K udrЕҫovГЎnГӯ teploty vody v rozmezГӯ 5-7 stupЕҲЕҜ Celsia se bДӣЕҫnДӣ pouЕҫГӯvГЎ chladicГӯ jednotka s vyrovnГЎvacГӯ nГЎdrЕҫГӯ a chladicГӯ smyДҚkou s nucenГҪm obДӣhem. TГӯm se zabrГЎnГӯ tomu, aby chladicГӯ zaЕҷГӯzenГӯ pЕҷijГӯmalo vodu o teplotДӣ vyЕЎЕЎГӯ neЕҫ 23 stupЕҲЕҜ Celsia, coЕҫ by mohlo vГ©st k poruЕЎe zaЕҷГӯzenГӯ.

VakuovГҪ systГ©m ve vakuovГҪch sestavГЎch se dodГЎvГЎ v rЕҜznГҪch variantГЎch:

- Ejektor na stlaДҚenГҪ vzduch (vyЕҫaduje stГЎlГҪ pЕҷГӯvod stlaДҚenГ©ho vzduchu o tlaku 6-10 barЕҜ).

- Ejektor pouЕҫГӯvajГӯcГӯ vodu (k vytvoЕҷenГӯ podtlaku je tЕҷeba ДҚerpadlo)

- VakuovГ© ДҚerpadlo s vodnГӯm krouЕҫkem (vyЕҫaduje systГ©m cirkulace vody pro chlazenГӯ)

VГҪhody:

- Med na smetanДӣ za 4 hodiny!*

- GravitaДҚnГӯ mГӯchГЎnГӯ, kterГ© je o 25 % ГәДҚinnДӣjЕЎГӯ neЕҫ tradiДҚnГӯ metody.

- PohodlnГ© vyklГЎdГЎnГӯ dГӯky ЕЎikmГ© konstrukci nastavenГӯ

- AutomatickГҪ krГ©movacГӯ program.

*- v zГЎvislosti na druhu a kvalitДӣ medu by maximГЎlnГӯ vlhkost medu pЕҷed krГ©movГЎnГӯm nemДӣla pЕҷekroДҚit 17 %.

- ZaЕҷГӯzenГӯ pro balenГӯ medu

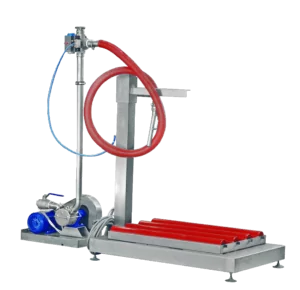

NabГӯzГӯme rЕҜznГ© systГ©my balenГӯ medu, od malГҪch sestav s pneumatickГҪm dГЎvkovГЎnГӯm pro plnДӣnГӯ malГҪch nГЎdob aЕҫ po velkoobjemovГ© balenГӯ do sudЕҜ pomocГӯ stanic s vГЎhovГҪmi snГӯmaДҚi. V prЕҜmyslovГҪch systГ©mech se ДҚasto pouЕҫГӯvajГӯ dГЎvkovacГӯ stanice se snГӯmaДҚi zatГӯЕҫenГӯ. Tyto dГЎvkovacГӯ plnicГӯ stanice se sklГЎdajГӯ z ДҚerpadla produktu, potrubГӯ s ventily, vah a snГӯmaДҚЕҜ zatГӯЕҫenГӯ. Proces dГЎvkovГЎnГӯ zahrnuje pЕҷeДҚerpГЎvГЎnГӯ zpracovanГ©ho medu do balicГӯch nГЎdob. PlnДӣnГӯ je regulovГЎno pomocГӯ snГӯmaДҚЕҜ zatГӯЕҫenГӯ, kterГ© umoЕҫЕҲujГӯ pЕҷesnou kontrolu hmotnosti nГЎplnДӣ (aЕҫ do maximГЎlnГӯ hmotnosti 200 kg). Po dosaЕҫenГӯ poЕҫadovanГ© hmotnosti ventil pЕҷesmДӣruje produkt zpДӣt do uzavЕҷenГ©ho systГ©mu, kde cirkulujГӯ zbytky produktu. SystГ©m umoЕҫЕҲuje nastavit a upravit objem dГЎvkovГЎnГӯ v kilogramech. Po dosaЕҫenГӯ nastavenГ© hodnoty se ДҚerpadlo produktu zastavГӯ, coЕҫ obsluze umoЕҫnГӯ nahradit naplnДӣnou nГЎdobu prГЎzdnou pro dalЕЎГӯ naklГЎdГЎnГӯ.