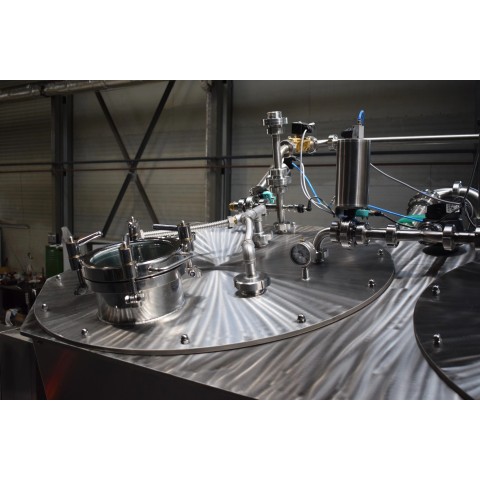

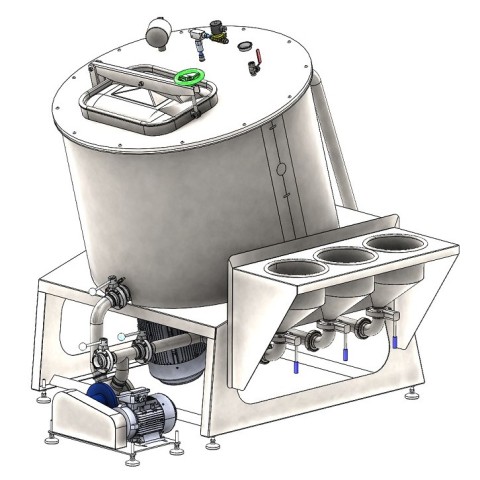

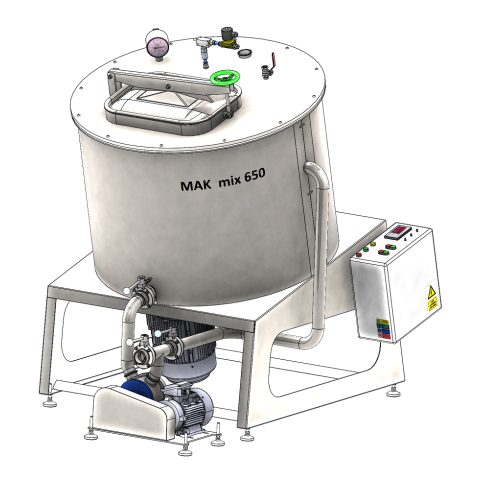

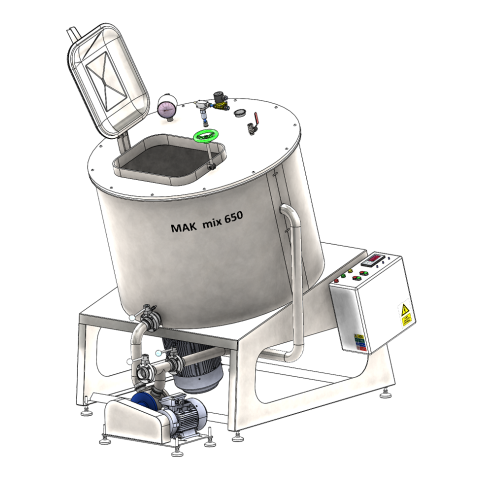

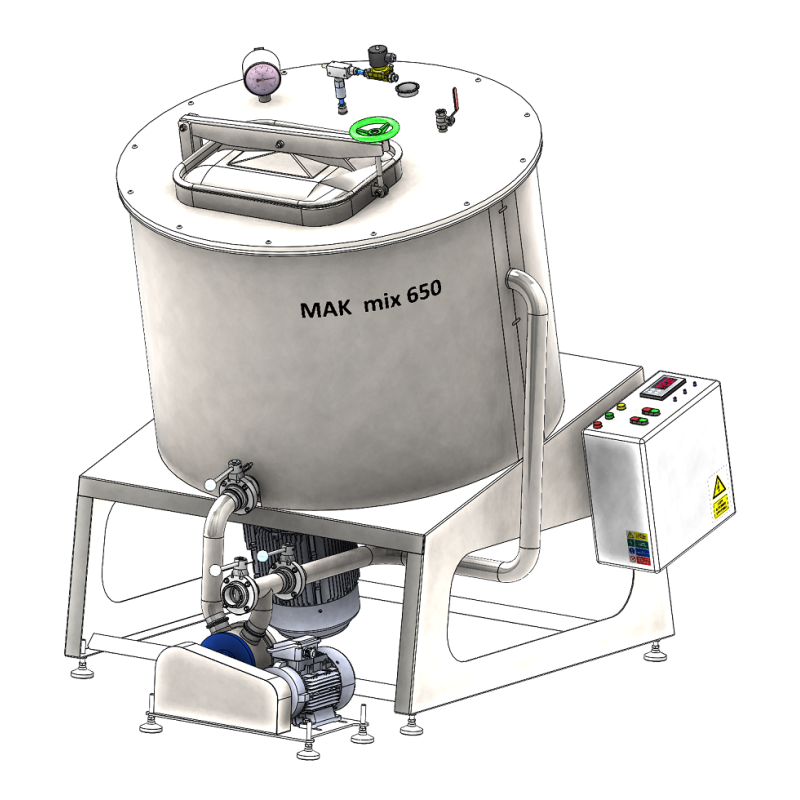

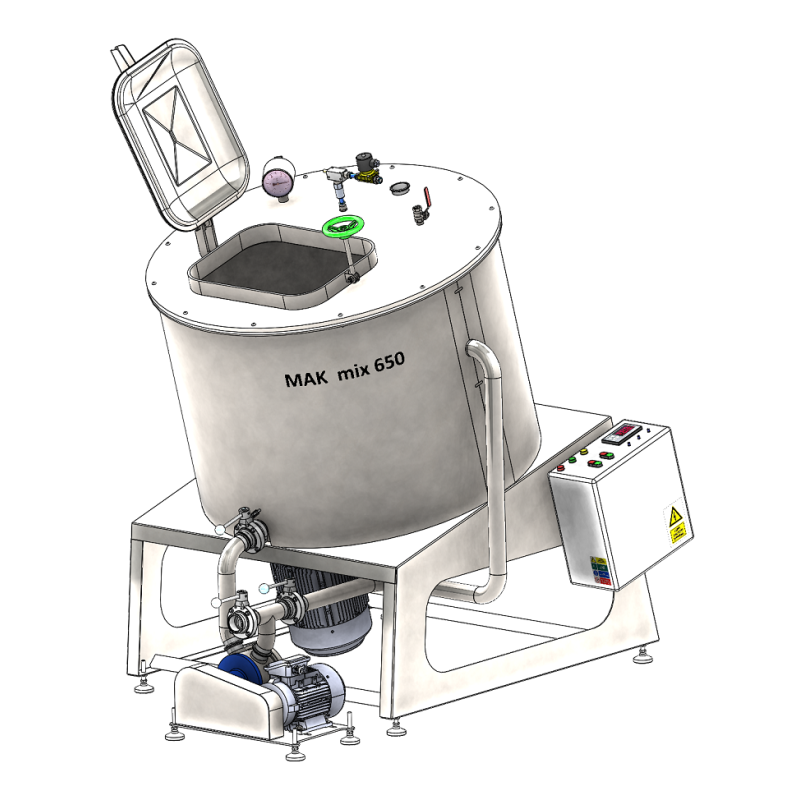

Vakuov├Į mix├®r MakVacMix 350-650

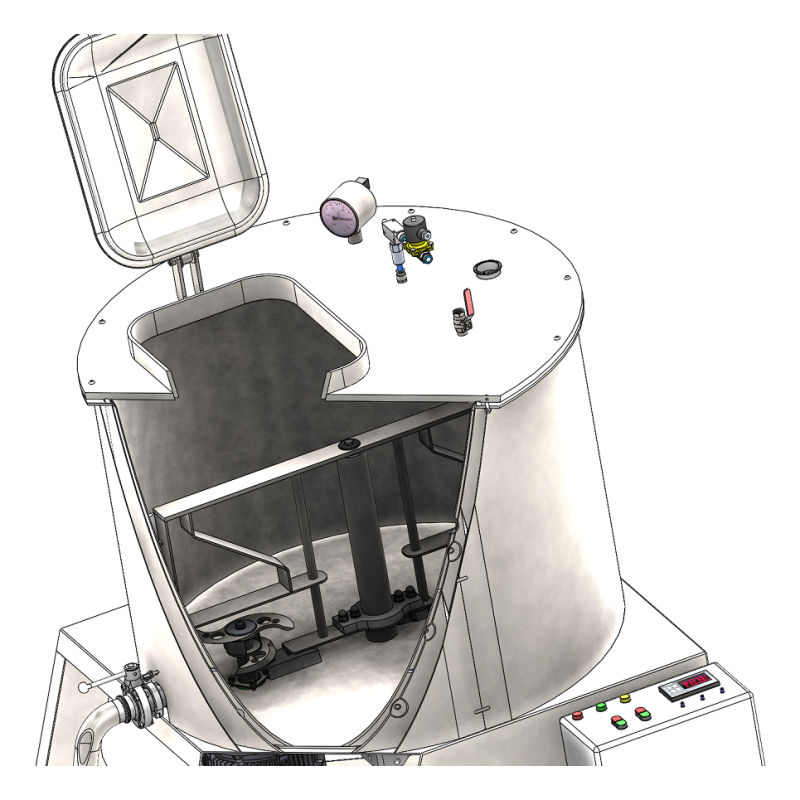

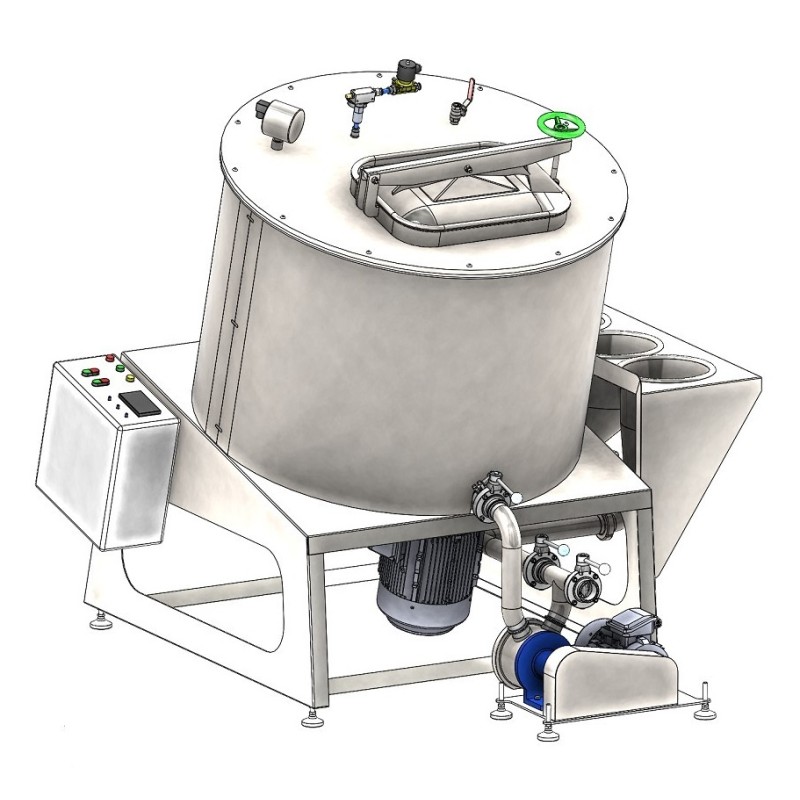

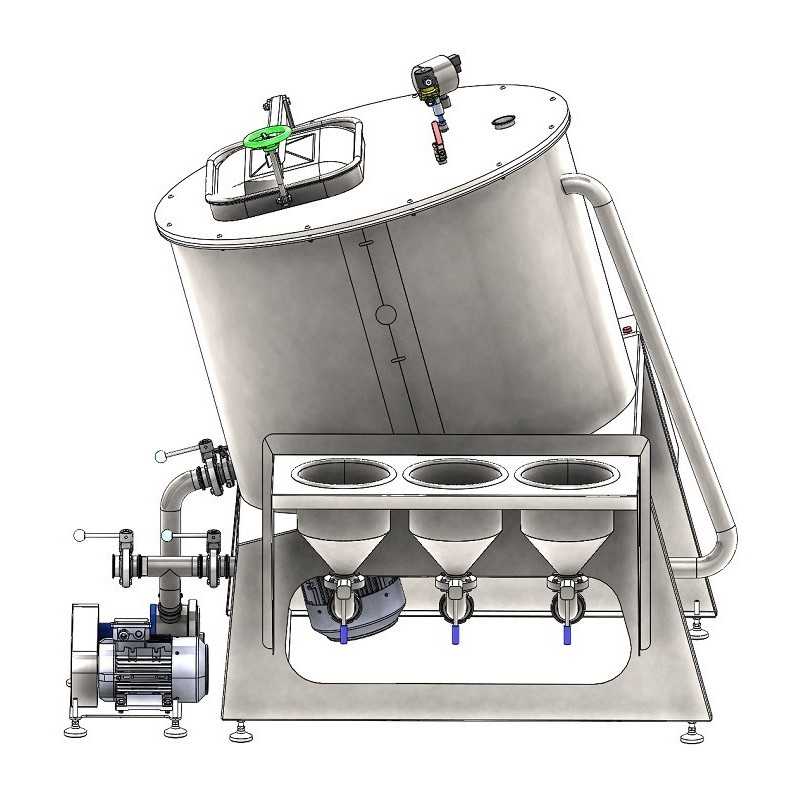

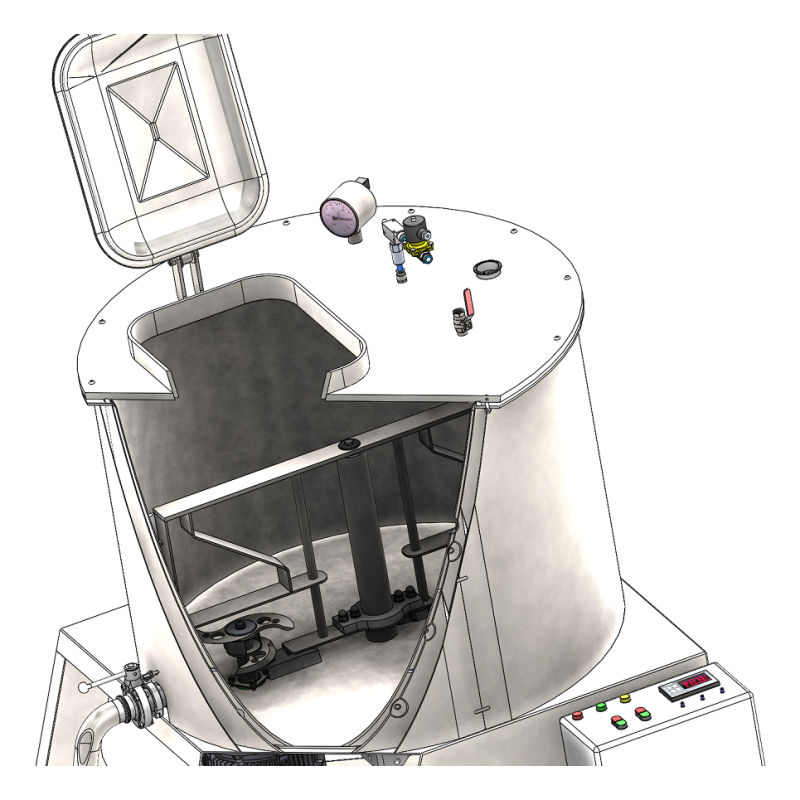

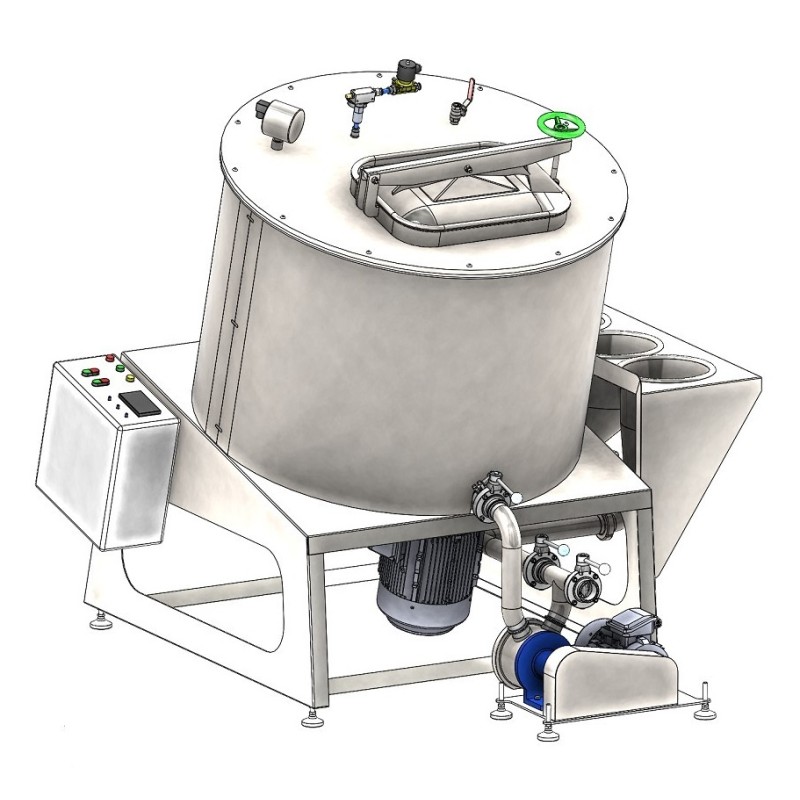

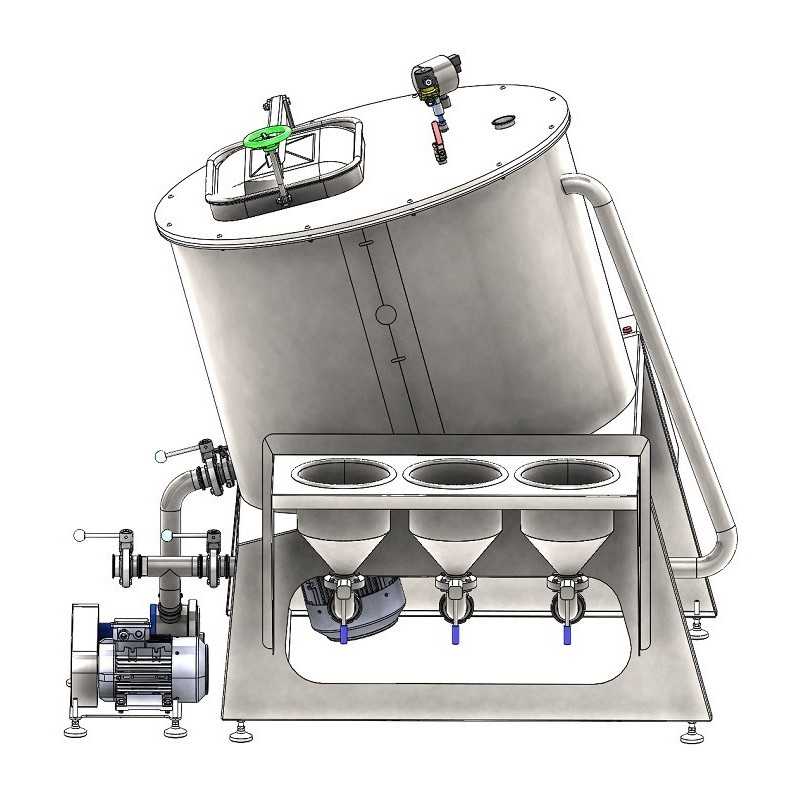

Multifunk─Źn├Ł vakuov├Į mix├®r/homogeniz├Ītor pro mlet├Ł, m├Łch├Īn├Ł a homogenizaci produkt┼» s c├Łlem z├Łskat homogenn├Ł hmoty.

- Vestav─øn├Į pl├Ī┼Ī┼ź pro dno a st─øny jednotky

- ┼śezac├Ł no┼Še s v├Įkonn├Įm elektrick├Įm pohonem

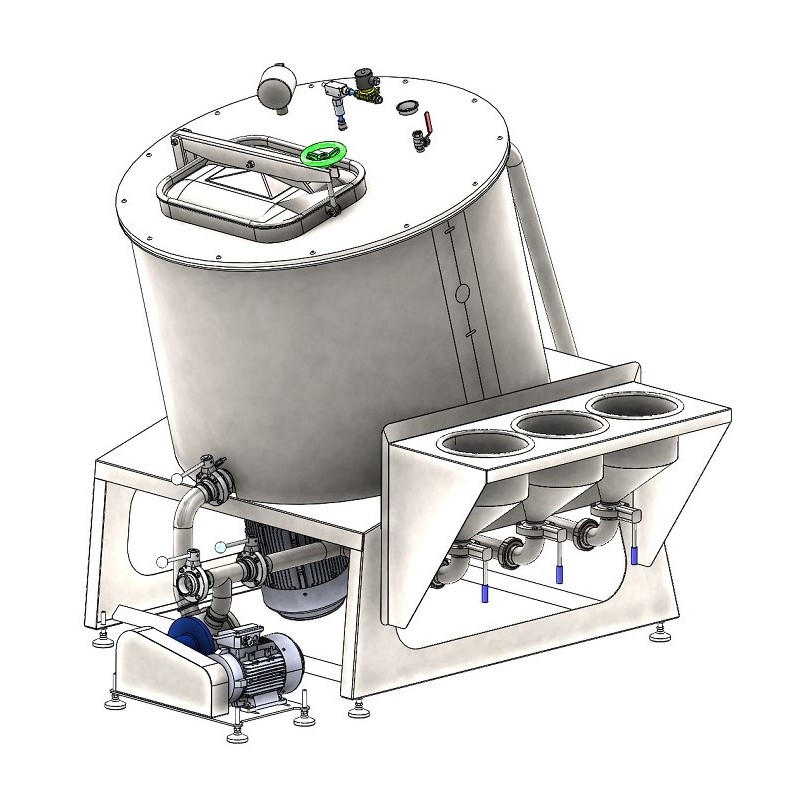

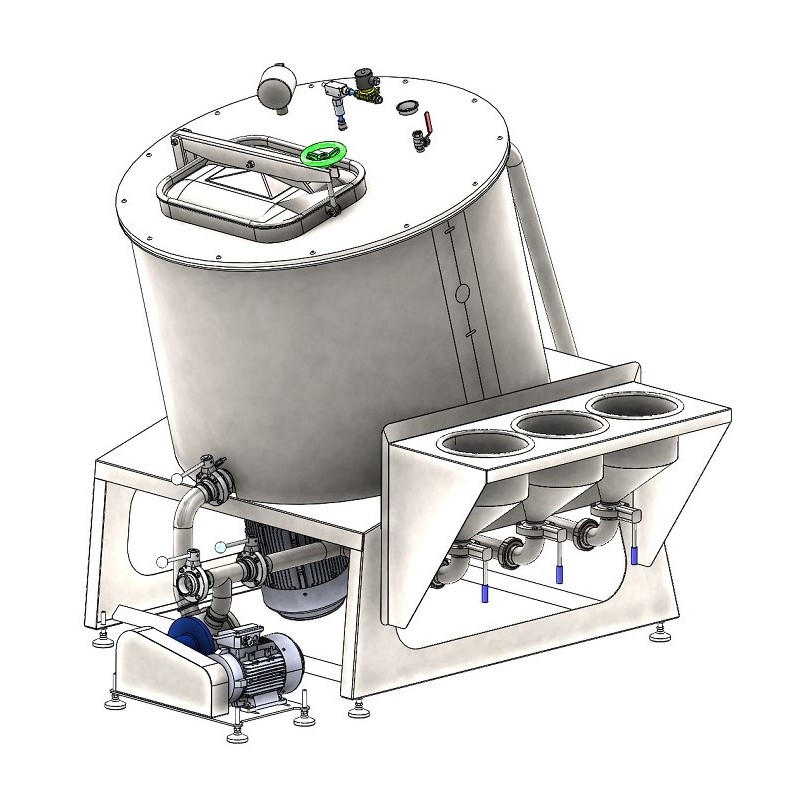

- ┼Āikm├Į design pro efektivn├Ł m├Łch├Īn├Ł a sek├Īn├Ł

- Okruh s nucen├Įm cirkula─Źn├Łm ob─øhem (voliteln├®)

- ┼Āirok├Ī ┼Īk├Īla mo┼Šnost├Ł

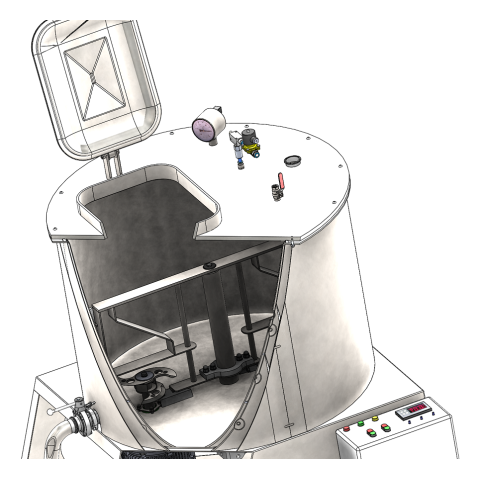

Unik├Ītn├Ł vlastnost├Ł syst├®mu je mo┼Šnost nahradit ┼Öezac├Ł no┼Še instalovan├® ve spodn├Ł ─Ź├Īsti ┼Īikm├®ho reaktoru spodn├Łm homogeniz├Ītorem typu Ultra Shear, kter├Į umo┼Š┼łuje vytv├Ī┼Öet stabiln├Ł emulze na vodn─ø-tukov├® b├Īzi.

Multifunk─Źn├Ł vakuov├Į mix├®r se ─Źasto pou┼Š├Łv├Ī k mlet├Ł, m├Łch├Īn├Ł a homogenizaci za ├║─Źelem z├Łsk├Īn├Ł homogenn├Łch hmot r┼»zn├Įch produkt┼». Lze jej vyu┼Š├Łt pro produkty, jako jsou:

|

|

|

|

|

|

|

|

V├Įhody:

- Vakuov├Į reaktor umo┼Š┼łuje tepeln├® zpracov├Īn├Ł ve vakuu, co┼Š je d┼»le┼Šit├® p┼Öi v├Įrob─ø produkt┼» citliv├Įch na teplo, kter├® p┼Öi vy┼Ī┼Ī├Łch teplot├Īch ztr├Īcej├Ł svou nutri─Źn├Ł hodnotu.

- V z├Īvislosti na dostupn├®m zdroji vakua (nab├Łzen├®m jako voliteln├® p┼Ö├Łslu┼Īenstv├Ł) lze produkt vakuov─ø chladit nebo odvzdu┼Ī┼łovat, ─Ź├Łm┼Š se sni┼Šuje p┼Ö├Łtomnost patogen┼» ve vzduchov├Įch bublin├Īch vznikl├Įch p┼Öi sek├Īn├Ł ─Źi ┼Īleh├Īn├Ł.

- Vakuum pom├Īh├Ī udr┼Šovat sterilitu b─øhem zpracov├Īn├Ł, ─Ź├Łm┼Š se minimalizuje riziko kontaminace ŌĆō to je kl├Ł─Źov├® nejen p┼Öi v├Įrob─ø potravin, ale i zubn├Łch past, gel┼» a kr├®m┼».

- M├Łch├Īn├Ł je o 20 % efektivn─øj┼Ī├Ł d├Łky naklon─øn├® konstrukci. ┼śezac├Ł no┼Še jsou um├Łst─øny v nejni┼Š┼Ī├Łm hydraulick├®m bod─ø, co┼Š zaru─Źuje vysoce kvalitn├Ł mlet├Ł produktu. M├Łchac├Ł za┼Ö├Łzen├Ł a no┼Še podporuj├Ł ŌĆ×vnit┼Ön├ŁŌĆ£ cirkulaci, ─Ź├Łm┼Š se dosahuje vysok├® homogenity hmoty.

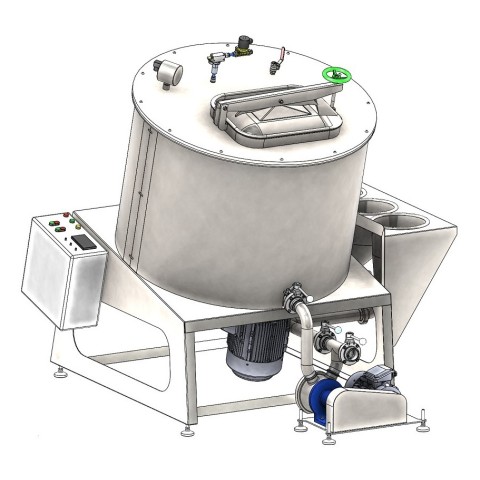

- Pro zv├Į┼Īen├Ł intenzity p┼Öenosu tepla lze mix├®r doplnit o extern├Ł cirkula─Źn├Ł okruh s nucen├Įm ob─øhem, jeho┼Š ─Źerpadlo z├Īrove┼ł usnad┼łuje rychl├® a pohodln├® vyprazd┼łov├Īn├Ł produktu ze za┼Ö├Łzen├Ł.

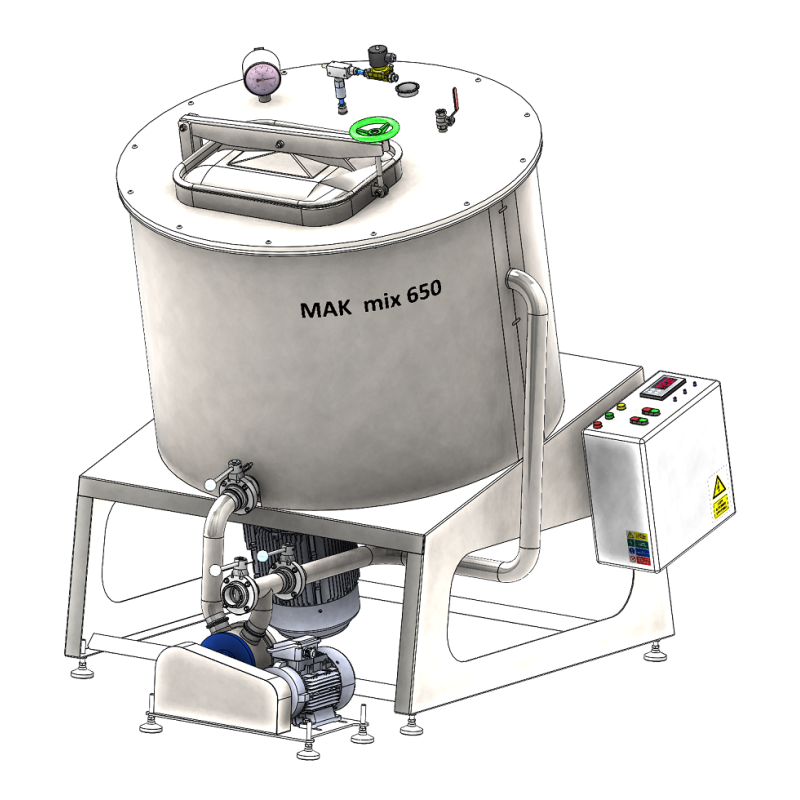

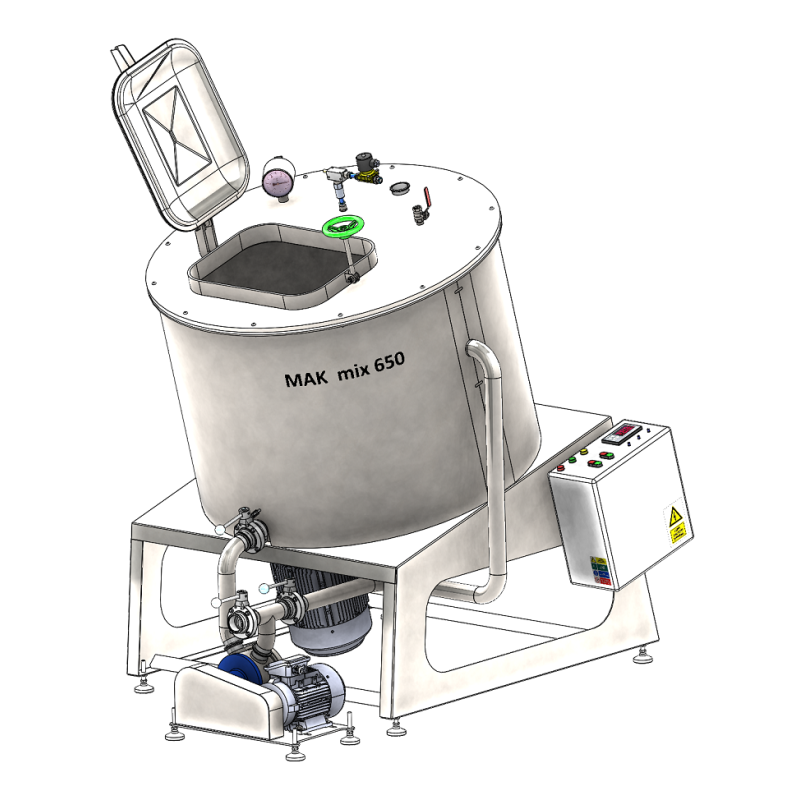

Z├Īkladn├Ł verze

Z├Īkladn├Ł proveden├Ł tvo┼Ö├Ł ┼Īikm├Į vakuov├Į reaktor s pl├Ī┼Īt─øm pro p┼Ö├Łvod chladic├Łho nebo topn├®ho m├®dia z extern├Łho zdroje. Standardn─ø je za┼Ö├Łzen├Ł vybaveno ┼Öezac├Łmi no┼Ši a m├Łchac├Łm mechanismem. Zdrojem vakua je ejektor nap├Ījen├Į stla─Źen├Įm vzduchem z extern├Łho kompresoru (kompresor nen├Ł sou─Ź├Īst├Ł dod├Īvky).

Pln─øn├Ł produktu prob├Łh├Ī horn├Łm v├Łkem nebo voliteln─ø pomoc├Ł ─Źerpadla p┼Öes v├Įpustn├Į ventil. Maxim├Īln├Ł dosa┼Šiteln├® vakuum je 0,8 baru. V z├Īkladn├Ł verzi nen├Ł vakuum nastaviteln├®; voliteln─ø lze instalovat vakuometr pro sledov├Īn├Ł a udr┼Šov├Īn├Ł po┼Šadovan├® hloubky vakua.

Ovl├Īdac├Ł panel v z├Īkladn├Ł verzi zahrnuje teplotn├Ł regul├Ītor se sn├Łma─Źem teploty produktu a ventil pro ┼Ö├Łzen├Ł p┼Ö├Łvodu chladic├Łho m├®dia. Frekven─Źn├Ł m─øni─Źe umo┼Š┼łuj├Ł regulovat ot├Ī─Źky ┼Öezac├Łch no┼Š┼» i m├Łchadla.

Chladic├Ł nebo topn├® m├®dium (voda, p├Īra) se p┼Öiv├Īd├Ł do pl├Ī┼Īt─ø za┼Ö├Łzen├Ł. U n─økter├Įch typ┼» m├®di├Ł m┼»┼Še tlak na vstupu dos├Īhnout maxim├Īln─ø 0,5 baru; proto se doporu─Źuje instalace reduk─Źn├Łho ventilu.

Princip ─Źinnosti

Produkt se pln├Ł do ┼Īikm├®ho vakuov├®ho reaktoru, kde je m├Łch├Īn a rozm─øln─øn pomoc├Ł ┼Öezac├Łch no┼Š┼» nebo voliteln├®ho homogeniz├Ītoru Ultra Shear. Tepeln├® zpracov├Īn├Ł prob├Łh├Ī v pl├Ī┼Īti pomoc├Ł hork├® nebo studen├® vody. Vakuum (a┼Š do 0,8 baru) sni┼Šuje oxidaci a zvy┼Īuje hygienu procesu. D├Łky cirkulaci a ├║─Źinn├®mu m├Łch├Īn├Ł vznik├Ī homogenn├Ł, kvalitn─ø zpracovan├Ī hmota. V├Įpust m┼»┼Še b├Įt gravita─Źn├Ł nebo prost┼Öednictv├Łm extern├Łho v├Įtla─Źn├®ho okruhu.

Procesy:

|

|

|

|

|

|

Mo┼Šnosti:

- Vakuov├Ī olejov├Ī pumpa ŌĆō doporu─Źen├Ī pro dosa┼Šen├Ł hlubok├®ho vakua a vakuov├® chlazen├Ł (pro vyu┼Šit├Ł t├®to funkce se doporu─Źuje syst├®m pro odvod a kondenzaci sekund├Īrn├Ł p├Īry).

- Vodokru┼Šn├® vakuov├® ─Źerpadlo ŌĆō vhodn├® pro rychl├® vytvo┼Öen├Ł vakua, vy┼Šaduje p┼Ö├Łvod studen├® vody.

- Vn─øj┼Ī├Ł cirkula─Źn├Ł okruh s nucen├Įm ob─øhem a samonas├Īvac├Łm ─Źerpadlem pro snadn├® vyprazd┼łov├Īn├Ł produktu.

- Homogeniz├Ītor Ultra Shear ŌĆō sada pro v├Įm─ønu ┼Öezac├Łch no┼Š┼».

- Mo┼Šnost udr┼Šov├Īn├Ł a regulace hloubky vakua.

- Syst├®m pro odvod a kondenzaci sekund├Īrn├Ł p├Īry.

- Zdroj chladic├Łch m├®di├Ł (tepl├Ī/ledov├Ī voda).

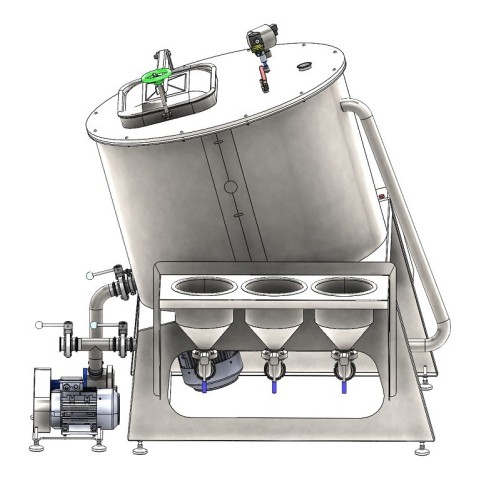

- Syst├®m ku┼Šel┼» s potrub├Łm a regula─Źn├Łmi ventily.

- Automatick├Į d├Īvkovac├Ł syst├®m s dotykov├Įm ovlada─Źem.

- Vakuov├® pln─øn├Ł n├Īdoby p┼Öes spodn├Ł ventil pomoc├Ł hadice s p┼Ö├Łvodn├Ł trubkou.

- Tich├Į kompresor pro stla─Źen├Į vzduch (6ŌĆō10 bar┼»).

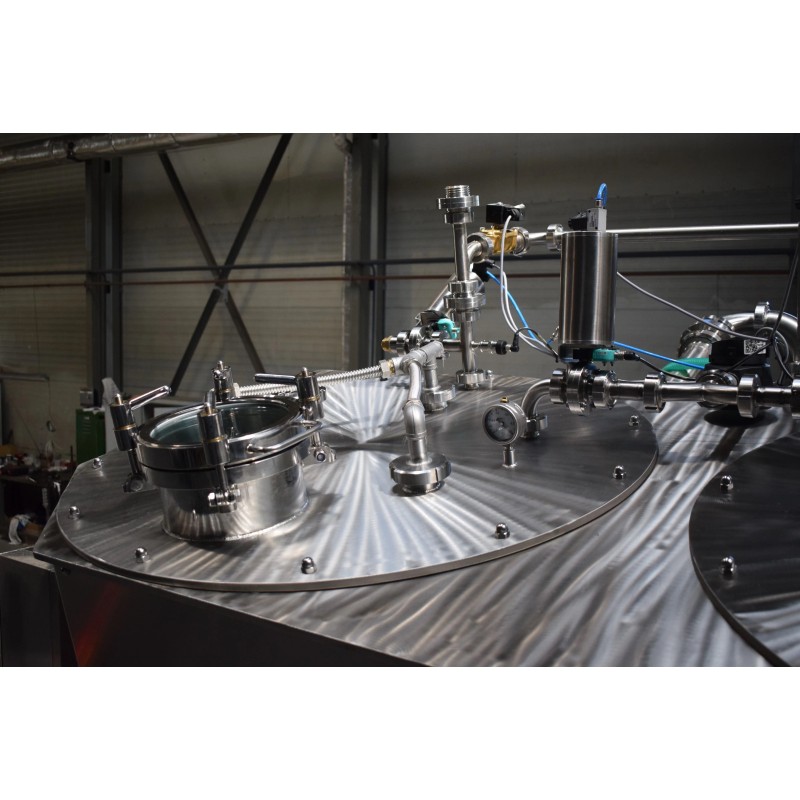

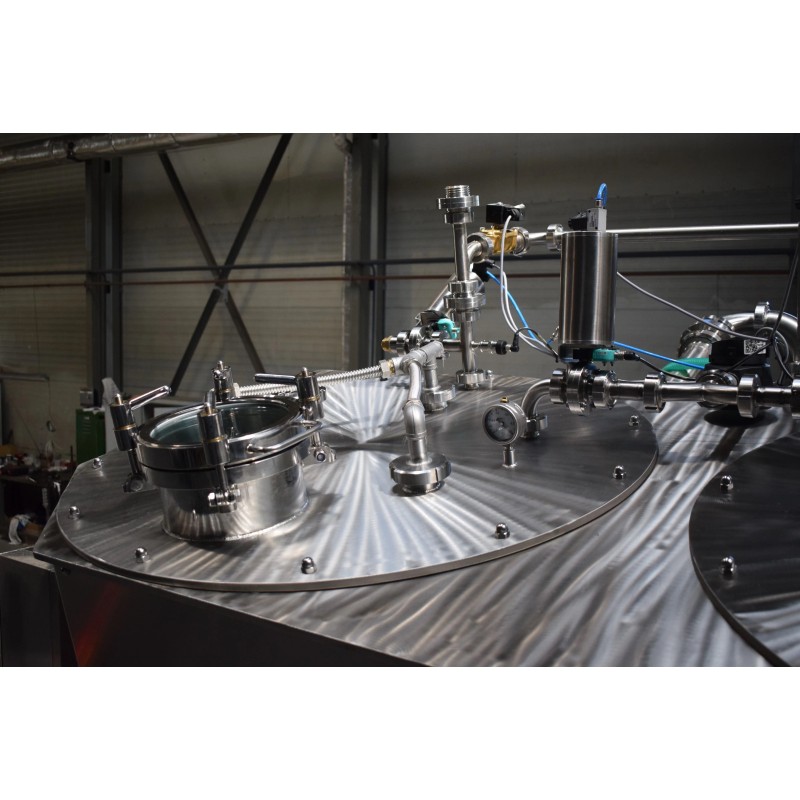

- CIP myc├Ł hlavy z potravin├Ī┼Ösk├® nerezov├® oceli; voliteln─ø rota─Źn├Ł trysky pro pokryt├Ł v┼Īech vnit┼Ön├Łch povrch┼» n├Īdoby v─Źetn─ø v├Łka.

Technick├® parametry:

- Materi├Īl: nerezov├Ī ocel

- Objem: 350 / 650 l

- V├Įkon: 13 / 17 kW

- Materi├Īl: Nerez

- Princip provozu: D├Īvkov├Į re┼Šim

- Zem─ø p┼»vodu: Slovensko

- Objem: 350l/ 650l

- Celkov├Į v├Įkon, kW: 13/ 17

- Nap─øt├Ł: 380-400V

- Maxim├Īln├Ł vakuum: -0,8 Bar

You might also like

Vakuov├Į kutr ProfiCut je univerz├Īln├Ł za┼Ö├Łzen├Ł pro v├Įrobu ┼Īirok├®ho sortimentu produkt┼», jako jsou taven├® s├Įry, dezerty, pa┼Ītiky, pol├®vky a mnoho dal┼Ī├Łch, p┼Öi─Źem┼Š v┼Īechny operace ŌĆō od nakl├Īdky surovin po hotov├Į produkt ŌĆō prob├Łhaj├Ł v jednom za┼Ö├Łzen├Ł.

Za┼Ö├Łzen├Ł nab├Łz├Ł efektivn├Ł mlet├Ł, m├Łch├Īn├Ł a termizaci pod vakuem, ─Ź├Łm┼Š zachov├Īv├Ī chu┼ź, v┼»ni a vzhled produktu.

Z├Īrove┼ł se vyzna─Źuje kompaktn├Łm designem a snadnou ├║dr┼Šbou, co┼Š z n─øj ─Źin├Ł ide├Īln├Ł ┼Öe┼Īen├Ł pro r┼»zn├® oblasti potravin├Ī┼Ösk├® v├Įroby.

- Vakuov├Į provoz umo┼Š┼łuje zpracov├Īn├Ł p┼Öi ni┼Š┼Ī├Łch teplot├Īch, ─Ź├Łm┼Š se zachov├Īvaj├Ł citliv├® slo┼Šky a sni┼Šuje riziko kontaminace.

- V├Įkonn├Į motor zaji┼Ī┼źuje efektivn├Ł sek├Īn├Ł a m├Łch├Īn├Ł produkt┼», co┼Š vede k homogenn├Łm a kvalitn├Łm v├Įsledk┼»m.

- Nerezov├Ī konstrukce zaru─Źuje dlouhou ┼Šivotnost za┼Ö├Łzen├Ł a snadnou ├║dr┼Šbu.

- Za┼Ö├Łzen├Ł je vybaveno bezpe─Źnostn├Łmi sp├Łna─Źi a ochranou proti ne├║mysln├®mu spu┼Īt─øn├Ł, co┼Š zvy┼Īuje bezpe─Źnost obsluhy.

- Materi├Īl: Nerez

- Princip provozu: D├Īvkov├Į re┼Šim

- Zem─ø p┼»vodu: Slovensko

- Nap─øt├Ł: 380-400V

Mixema Mixer 50 je vakuov├Į m├Łchac├Ł syst├®m navr┼Šen├Į pro zpracov├Īn├Ł visk├│zn├Łch, pastovit├Įch a citliv├Įch produkt┼».

D├Łky vakuov├®mu prost┼Öed├Ł a efektivn├Łmu m├Łch├Īn├Ł zaji┼Ī┼źuje homogenn├Ł v├Įsledky bez vzduchov├Įch bublinek.

- Efektivn├Ł m├Łch├Īn├Ł i hust├Įch produkt┼» d├Łky kotvov├®mu m├Łchadlu

- Vakuov├® prost┼Öed├Ł sni┼Šuje mno┼Šstv├Ł vzduchov├Įch bublinek a prodlu┼Šuje trvanlivost

- Mo┼Šnost oh┼Öevu surovin pomoc├Ł dvojit├®ho pl├Ī┼Īt─ø

- Flexibiln├Ł nastaven├Ł ot├Ī─Źek d├Łky frekven─Źn├Łmu m─øni─Źi

- Kompaktn├Ł design a jednoduch├Ī obsluha

- Materi├Īl: Nerez

- Princip provozu: D├Īvkov├Į re┼Šim

- Zem─ø p┼»vodu: Slovensko

- Objem: 50l

V├Īkuov├Į homogeniz├Ītor so ┼Īikmou kon┼Ītrukciou je ur─Źen├Į na v├Įrobu a spracovanie ┼Īirokej ┼Īk├Īly tekut├Įch, pastovit├Įch a vysoko visk├│znych produktov s r├┤znymi technologick├Įmi po┼Šiadavkami.

- Dokonal├Ī emulg├Īcia a disperg├Īcia aj pri minim├Īlnom objeme naplnenia (u┼Š od 15 %)

- Kompatibiln├Į s pr├Ī┼Īkov├Įmi pr├Łsadami ŌĆō mo┼Šnos┼ź v├Īkuov├®ho zm├Ī─Źania a r├Įchleho rozpt├Įlenia

- Flexibiln├Ī konfigur├Īcia ŌĆō mo┼Šnos┼ź v├Įmeny rotora a statora pod─Ša konkr├®tnej aplik├Īcie┬Ā

- Materi├Īl: Nerez

- V├Įkon motoru, kW: 1,5 KW

- Princip provozu: D├Īvkov├Į re┼Šim

- Zem─ø p┼»vodu: Slovensko

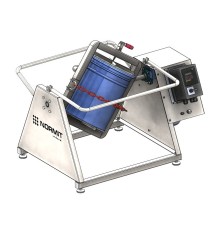

Sudov├Į m├Łcha─Ź ConMix je profesion├Īln├Ł za┼Ö├Łzen├Ł ur─Źen├® pro efektivn├Ł a homogenn├Ł m├Łch├Īn├Ł r┼»zn├Įch druh┼» substr├Īt┼» v potravin├Ī┼Ösk├®m pr┼»myslu. Je navr┼Šen tak, aby zajistil vysokou kvalitu m├Łch├Īn├Ł p┼Öi zachov├Īn├Ł maxim├Īln├Ł efektivity.

- Rotuj├Łc├Ł konstrukce zaji┼Ī┼źuje rovnom─ørn├® prom├Łch├Īn├Ł materi├Īl┼», co┼Š vede k vysok├® kvalit─ø fin├Īln├Łho produktu.

- S kapacitou a┼Š 100 litr┼» je za┼Ö├Łzen├Ł schopn├® zpracovat velk├® mno┼Šstv├Ł materi├Īlu v kr├Ītk├®m ─Źase.

- Vyroben z nerezov├® oceli, co┼Š zaru─Źuje dlouhou ┼Šivotnost za┼Ö├Łzen├Ł a snadnou ├║dr┼Šbu.

- Intuitivn├Ł ovl├Īd├Īn├Ł a ergonomick├Į design umo┼Š┼łuj├Ł jednoduchou obsluhu a efektivn├Ł vyu┼Šit├Ł za┼Ö├Łzen├Ł.

- V├Įkon motoru, kW: 0,37/ 0,55/ 1,1

- Objem: 20l/ 75/ 100l

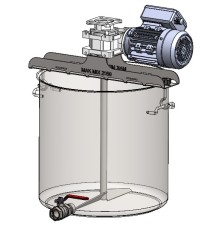

Mix├®r pro m├Łch├Īn├Ł a┬Āsm─ø┼Īov├Īn├Ł r┼»zn├Įch typ┼» medu je dod├Īv├Īn s┬Ānerezovou n├Īdobou o┬Āobjemu 50┬Ānebo 100┬Ālitr┼». M┼»┼Še b├Įt tak├® pou┼Š├Łv├Īn pro m├Łch├Īn├Ł medu b─øhem kv─øtov├® sez├│ny, pasterizace a┬Ā┼Ö├Łzen├® krystalizace (kr├®mov├Īn├Ł).

- V├Įkonn├Į elektrick├Į pohon a┬Āzes├Łlen├® m├Łchadlo pro hust├® produkty

- Regulace teploty, aby se zabr├Īnilo p┼Öeh┼Ö├Īt├Ł medu nad 40┬Ā┬░C b─øhem zpracov├Īn├Ł

- M├Łchac├Ł za┼Ö├Łzen├Ł je vybaveno fluoroplastov├Įmi ┼Īkrabkami

- V┼Īechny materi├Īly, kter├® p┼Öich├Īzej├Ł do kontaktu s┬Āproduktem, jsou vyrobeny z┬Ānerezov├® oceli

- Materi├Īl: Nerez

- V├Įkon motoru, kW: 0,18/ 0,25

- Princip provozu: Kontinu├Īln├Ł re┼Šim

- Objem: 50l/ 100l/ 150l

- Nap─øt├Ł: 220-230V

- Diameter, mm: 400/ 500/ 600

Pokr├Įvka s automatick├Įm m├Łchadlem pro 40cm nerezov├® hrnce (50 a┬Ā100┬Ālitr┼»)

Automatick├Ī pokr├Įvka s┬Ām├Łchadlem je ur─Źena pro standardn├Ł nerezov├® hrnce o┬Āpr┼»m─øru 40┬Ācm a┬Āobjemu 50┬Ānebo 100┬Ālitr┼». Umo┼Š┼łuje efektivn├Ł m├Łch├Īn├Ł a┬Āsm─ø┼Īov├Īn├Ł r┼»zn├Įch produkt┼» i┬Āb─øhem tepeln├®ho zpracov├Īn├Ł.

Typ m├Łchac├Łho mechanismu lze p┼Öizp┼»sobit podle specifick├Įch po┼Šadavk┼» v├Įrobn├Łho procesu.

- Profesion├Īln├Ł pr┼»myslov├Į jednof├Īzov├Į motor na 220ŌĆō230┬ĀV

- Ovl├Īd├Īn├Ł je um├Łst─øno p┼Ö├Łmo na sk┼Ö├Łni motoru nebo na kabelu pohonu

- Jednoduch├Ī a┬Ārychl├Ī instalace a┬Āupevn─øn├Ł v├Łka na hrnci

- Vhodn├® pro standardn├Ł 40cm hrnce o┬Āobjemu 50┬Ānebo 100┬Ālitr┼»

- V├Łko a┬Ām├Łchadlo jsou vyrobeny v├Įhradn─ø z┬Ānerezov├® oceli

- Materi├Īl: Nerez

- V├Įkon motoru, kW: 0,18/ 0,25

- Princip provozu: D├Īvkov├Į re┼Šim

- Nap─øt├Ł: 220-230V

M├Łchac├Ł n├Īdr┼Š VWST je specializovan├® za┼Ö├Łzen├Ł ur─Źen├® pro oh┼Öev a m├Łch├Īn├Ł r┼»zn├Įch visk├│zn├Łch a pastovit├Įch potravin, jako je ─Źokol├Īda, m├Īslo, margar├Łn, med, majon├®za, ke─Źup, om├Ī─Źky, cukr├Ī┼Ösk├® n├Īpln─ø a dal┼Ī├Ł. N├Īdr┼Š z├Īrove┼ł slou┼Š├Ł jako skladovac├Ł kontejner s p┼Öesn├Įm monitorov├Īn├Łm teploty, hladiny a hmotnosti produktu.

- Vysok├Ī mechanick├Ī a tepeln├Ī odolnost ŌĆō vhodn├Ī pro hust├® a visk├│zn├Ł produkty

- P┼Öesn├® ┼Ö├Łzen├Ł teploty d├Łky r┼»zn├Įm mo┼Šnostem oh┼Öevu (p├Īra, voda, olej, infra─Źerven├® oh┼Ö├Łva─Źe)

- Efektivn├Ł a intenzivn├Ł m├Łch├Īn├Ł, kter├® zabra┼łuje p┼Öipalov├Īn├Ł a ulp├Łv├Īn├Ł produkt┼»┬Ā

- Materi├Īl: Nerez

Normit CUT 150 je univerz├Īln├Ł multifunk─Źn├Ł kr├Īje─Ź a mix├®r ur─Źen├Į p┼Öedev┼Ī├Łm pro potravin├Ī┼Ösk├Į pr┼»mysl. Umo┼Š┼łuje rychlou a kvalitn├Ł v├Įrobu r┼»zn├Įch produkt┼», jako jsou s├Įry, kr├®my, dezerty ─Źi ovocn├® smoothies.

- Krom─ø potravin├Ī┼Östv├Ł je mo┼Šn├® jej vyu┼Š├Łt tak├® v bylink├Ī┼Östv├Ł, chemick├®m a kosmetick├®m pr┼»myslu pro drcen├Ł, p┼Ö├Łpravu emulz├Ł a kr├®m┼».

- Mo┼Šnost regulace teploty a┼Š do 95 ┬░C pro jemn├® a rovnom─ørn├® va┼Öen├Ł ─Źi chlazen├Ł produktu

- Nakl├Īp─øn├Ł n├Īdoby pro snadnou manipulaci

- Materi├Īl: Nerez

- Princip provozu: D├Īvkov├Į re┼Šim

- Zem─ø p┼»vodu: Slovensko

- Hmotnost: 359 kg

- Objem: 150l

Nakl├Īp─øc├Ł hn─øta─Ź Mak Mix je ur─Źen pro p┼Ö├Łpravu tekut├Įch a polotekut├Įch t─øst. Je vhodn├Į pro m├Łch├Īn├Ł t─østa na vafle, pala─Źinky, dorty a dal┼Ī├Ł pe─Źivo.

- Vyroben v├Įhradn─ø z nerezov├® oceli

- Syst├®m nakl├Īp─øn├Ł se t┼Öemi pracovn├Łmi polohami (a┼Š 110┬░) pro gravita─Źn├Ł m├Łch├Īn├Ł a rychl├® vypr├Īzdn─øn├Ł m├Łsy

- R├Īmov├Į hn─øta─Ź s profesion├Īln├Łm pr┼»myslov├Įm motorem

- Zes├Łlen├Į vysokorychlostn├Ł hn─øta─Ź pro intenzivn├Ł m├Łch├Īn├Ł a hn─øten├Ł

- Bezpe─Źnostn├Ł sp├Łna─Ź na horn├Łm krytu pro bezpe─Źn├Į provoz: hn─øta─Ź se vypne p┼Öi otev┼Öen├Ł v├Łka

- Jednoduch├® a snadn├® ─Źi┼Īt─øn├Ł; v├Łko a hn─øta─Ź lze pro ─Źi┼Īt─øn├Ł rychle a snadno vyjmout

- Materi├Īl: Nerez

- V├Įkon motoru, kW: 0,37/ 0,55

- Objem: 50l/ 100l

- Nap─øt├Ł: 220-230V

- Stirrer speed, rpm: 35

Cena je stanovena za z├Īkladn├Ł verzi vakuov├® odpa┼Öovac├Ł jednotky se z├Īkladn├Łm ovl├Īd├Īn├Łm (sp├Łna─Ź motoru m├Łchadla) a bez dal┼Ī├Łch mo┼Šnost├Ł. ┼ś├Łdic├Ł jednotka je p┼Öizp┼»sobena individu├Īln├Łm po┼Šadavk┼»m z├Īkazn├Łka. ─īerpadlo se rovn─ø┼Š vol├Ł samostatn─ø v z├Īvislosti na produktu.

Kompaktn├Ł jednotka pro vakuov├® odpa┼Öov├Īn├Ł, kter├Ī v├Īm umo┼Šn├Ł koncentrovat roztoky, sm─øsi a r┼»zn├® produkty odpa┼Öov├Īn├Łm rozpu┼Īt─øn├® slo┼Šky. Modul├Īrn├Ł verze je zalo┼Šena na na┼Īem z├Īkladn├Łm vakuov├®m reaktoru 110/100.

- Gravita─Źn├Ł m├Łch├Īn├Ł ŌĆō o 25 % efektivn─øj┼Ī├Ł

- Zes├Łlen├Ī konstrukce m├Łchadla bez slep├Įch m├Łst

- Spodn├Ł kulov├Į ventil bez mrtv├Įch z├│n

- Syst├®m kondenzace a odstra┼łov├Īn├Ł sekund├Īrn├Ł p├Īry

- Snadno rozeb├Łrateln├® m├Łchac├Ł za┼Ö├Łzen├Ł

- Velk├Ī plocha v├Įm─øny tepla┬Ā

- Mo┼Šnost m─ø┼Öen├Ł a sledov├Īn├Ł objemu kondenz├Ītu (voliteln├®)┬Ā

- Materi├Īl: Nerez

- V├Įkon motoru, kW: 0,25

- Princip provozu: Kontinu├Īln├Ł re┼Šim

- Zem─ø p┼»vodu: Slovensko

- Objem: 100l

- Nap─øt├Ł: 220-230V

- Maxim├Īln├Ł vakuum: -0,8 Bar

- Pracovn├Ł objem: 50-80l

- Kondenzovac├Ł kapacita, l/h: 45-55

- Spot┼Öeba p├Īry, kg/h: a┼Š 150

Vakuov├Ī odparka je specializovan├® za┼Ö├Łzen├Ł ur─Źen├® pro p┼Ö├Łpravu cukrov├®ho sirupu, karamelizaci a zpracov├Īn├Ł hust├Įch sladk├Įch sm─øs├Ł.

- Kombinuje funkce m├Łch├Īn├Ł, va┼Öen├Ł a odpa┼Öov├Īn├Ł vlhkosti v uzav┼Öen├®m vakuov├®m syst├®mu.

- V├Įsledkem je hladk├Ī a homogenn├Ł konzistence hotov├®ho v├Įrobku

- Mo┼Šnost integrace do automatizovan├® v├Įrobn├Ł linky

- V├Łce technologick├Įch operac├Ł v jednom za┼Ö├Łzen├Ł

- Ohřev: Elektřina

- Materi├Īl: Nerez

- V├Įkon oh┼Öevu, kW: 30

- Princip provozu: D├Īvkov├Į re┼Šim

- Zem─ø p┼»vodu: Slovensko

- Pracovn├Ł objem: up to 1900 l

Vakuov├Į difuz├®r je za┼Ö├Łzen├Ł, kter├® se v potravin├Ī┼Ösk├®m pr┼»myslu vyu┼Š├Łv├Ī k odstran─øn├Ł kysl├Łku z produkt┼», ─Ź├Łm┼Š pom├Īh├Ī zpomalit oxidaci a prodlou┼Šit jejich ─Źerstvost a trvanlivost.

Vakuov├Ī difuze je proces, p┼Öi kter├®m je vzduch uvnit┼Ö produktu odstran─øn pomoc├Ł vakua a uvoln─øn├® p├│ry jsou n├Īsledn─ø vypln─øny chu┼źov─ø-aromatick├Įmi, vitam├Łnov├Įmi nebo jin├Įmi l├Ītkami.

Vakuov├Į dra┼Šovac├Ł stroj s├®rie VC je ur─Źen k prov├Īd─øn├Ł procesu vakuov├® difuze pro ┼Īirok├Į sortiment produkt┼» s r┼»znou hustotou.

- Bez m├Łchadla ŌĆō ┼Š├Īdn├® po┼Īkozen├Ł produktu

- Vysok├Ī efektivita nan├Ī┼Īen├Ł i p┼Öi mal├Įch d├Īvk├Īch

- Nastaviteln├® vakuum ŌĆō optimalizace podle produktu

- Jednoduch├Ī obsluha a automatizace

- Materi├Īl: Nerez

- Princip provozu: D├Īvkov├Į re┼Šim

- Typ za┼Ö├Łzen├Ł: Samostatn├Į stroj

- Zem─ø p┼»vodu: Slovensko

- Objem: 200l/ 1000l

- Nap─øt├Ł: 380-400V

- Maxim├Īln├Ł vakuum: -0,8 Bar

Vakuov├® lopatkov├® m├Łcha─Źky jsou ur─Źeny pro rychl├® a p┼Öesn├® m├Łch├Īn├Ł masa ve vakuu.

Vyu┼Š├Łvaj├Ł se p┼Öedev┼Ī├Łm v masokombin├Ītech a umo┼Š┼łuj├Ł stabiln├Ł a efektivn├Ł m├Łch├Īn├Ł pomoc├Ł du├Īln├Łho syst├®mu m├Łchac├Łch lopatek.

- Efektivn├Ł m├Łch├Īn├Ł masa ve vakuu

- Du├Īln├Ł syst├®m m├Łchac├Łch lopatek pro stabiln├Ł m├Łch├Īn├Ł

- Vyrobeno ze 100 % nerezov├® oceli

- Pneumatick├Į syst├®m nakl├Īd├Īn├Ł a vykl├Īd├Īn├Ł pro v─øt┼Ī├Ł objemy

- Variabiln├Ł rychlost m├Łch├Īn├Ł pomoc├Ł invertoru

- Materi├Īl: Nerez

- Princip provozu: D├Īvkov├Į re┼Šim

- Objem: 150l/ 200l/ 300l/ 400l/ 600l/ 850/ 3000

Za┼Ö├Łzen├Ł pro v├Įrobu m├Īsla ze smetany. Lze jej pou┼Š├Łt v mal├Įch ml├®k├Īrn├Īch, ale oblibu si najde tak├® u v├Įrobc┼» zdrav├® v├Į┼Šivy. Za┼Ö├Łzen├Ł je vybaveno potenciometrem s nastaviteln├Įmi ot├Ī─Źkami a chladic├Łm syst├®mem. M├Łchadlo lze pro ─Źi┼Īt─øn├Ł snadno demontovat.

- Ide├Īln├Ł pro mal├® ml├®k├Īrny a v├Įrobce zdrav├® v├Į┼Šivy

- Snadn├® ─Źi┼Īt─øn├Ł d├Łky odn├Łmateln├®mu m├Łchadlu

- Prom─ønliv├® ot├Ī─Źky m├Łch├Īn├Ł

- Chladic├Ł syst├®m pro efektivn├Ł zpracov├Īn├Ł smetany

- Kompaktn├Ł rozm─øry a jednoduch├Ī obsluha

- Materi├Īl: Nerez

- V├Įkon motoru, kW: 0,55

- Geometric volume: 50 l

Varn├® kotle ┼Öady Economy se skl├Īdaj├Ł z tlustost─ønn├® nerezov├® n├Īdoby s elektrick├Įm mix├®rem, namontovan├Įm na rychloup├Łnac├Łm horn├Łm v├Łku. Konstrukce umo┼Š┼łuje m├Łch├Īn├Ł a prom├Łch├Īv├Īn├Ł produkt┼» b─øhem zpracov├Īn├Ł. Siln├® dno n├Īdoby umo┼Š┼łuje jej├Ł pou┼Šit├Ł na v┼Īech typech varn├Įch ploch ŌĆō plynov├Įch, induk─Źn├Łch i elektrick├Įch spor├Īc├Łch.

Ekonomick├Ī verze je doporu─Źena pro zpracov├Īn├Ł tekut├Įch produkt┼» s n├Łzkou viskozitou. Pro hust├® a visk├│zn├Ł produkty doporu─Źujeme Premium verzi varn├®ho kotle.

- Sendvi─Źov├® (v├Łcevrstv├®) dno ŌĆō vhodn├® pro v┼Īechny typy varn├Įch desek v─Źetn─ø indukce

- Rychloup├Łnac├Ł v├Łko s elektrick├Įm m├Łchadlem

- Bezpe─Źnostn├Ł m┼Ö├Ł┼Ška pod horn├Łm poklopem ŌĆō bezpe─Źn├Ī manipulace p┼Öi m├Łch├Īn├Ł

- Mo┼Šnost vizu├Īln├Ł kontroly p┼Öes bezpe─Źnostn├Ł m┼Ö├Ł┼Šku b─øhem zpracov├Īn├Ł

- Bezpe─Źn├® p┼Öid├Īv├Īn├Ł surovin i b─øhem m├Łch├Īn├Ł

- Materi├Īl: Nerez

- V├Įkon motoru, kW: 0,12

- Objem: 30l/ 50l/ 100l/ 150l

- Nap─øt├Ł: 220-230V

- Diameter, mm: 400/ 500/ 600

Za┼Ö├Łzen├Ł na rozpou┼Īt─øn├Ł soli je ur─Źeno k p┼Ö├Łprav─ø kvalitn├Łch marin├Īd, soln├Įch roztok┼» a sirup┼» s p┼Ö├Łdavkem dochucovadel a esenc├Ł v mal├Įch d├Īvk├Īch.

Vyu┼Š├Łv├Ī speci├Īln─ø navr┼Šen├® m├Łchadlo a dnov├Į ventil, kter├Į eliminuje ne├║pln├® vypu┼Īt─øn├Ł produktu. Za┼Ö├Łzen├Ł je vyrobeno z vysoce kvalitn├Ł nerezov├® oceli AISI 316L, kter├Ī zaru─Źuje dlouhou ┼Šivotnost a hygienick├Į provoz.

Je navr┼Šeno tak, aby zaji┼Ī┼źovalo jednoduch├® nakl├Īd├Īn├Ł a vykl├Īd├Īn├Ł surovin, ─Ź├Łm┼Š se zjednodu┼Īuje celkov├Į pracovn├Ł proces. V├Įsledkem je vysoce kvalitn├Ł produkt s maxim├Īln├Łm zachov├Īn├Łm vlastnost├Ł p┼Öidan├Įch aditiv.

- Vysok├Ī kvalita v├Įstupu zaji┼Ī┼źuje homogenn├Ł konzistenci a zachov├Īn├Ł vlastnost├Ł p┼Ö├Łdavn├Įch l├Ītek.

- Jednoduch├® nakl├Īd├Īn├Ł i vykl├Īd├Īn├Ł s d┼»razem na ─Źistotu procesu.

- Odoln├Ī konstrukce vyroben├Ī z AISI 316L, vhodn├Ī pro agresivn├Ł l├Ītky a dlouhodob├Į provoz.

- Materi├Īl: Nerez

- Zem─ø p┼»vodu: Slovensko

- Objem: 200l/ 250l/

Cena je stanovena pro z├Īkladn├Ł verzi instalace bez dodate─Źn├®ho vybaven├Ł vakuov├®ho homogeniz├Ītoru.

Homogeniz├Ītor je ur─Źen pro ┼Īirokou ┼Īk├Īlu aplikac├Ł ŌĆō od v├Įroby majon├®z, ke─Źup┼», om├Ī─Źek, cukr├Ī┼Ösk├Įch past a n├Īpln├Ł a┼Š po kosmetick├® produkty, jako jsou kr├®my, gely ─Źi ┼Īampony.

- Vakuov├Į provoz umo┼Š┼łuje zpracov├Īn├Ł p┼Öi ni┼Š┼Ī├Łch teplot├Īch, ─Ź├Łm┼Š se zachov├Īvaj├Ł citliv├® slo┼Šky a sni┼Šuje riziko kontaminace.

- Ultra Shear spodn├Ł homogeniz├Ītor zaji┼Ī┼źuje intenzivn├Ł cirkulaci produktu a efektivn├Ł homogenizaci s velikost├Ł ─Ź├Īstic do 5ŌĆō10 mikron┼».

- M├Łchac├Ł za┼Ö├Łzen├Ł s pohybliv├Įmi st─ørkami zaji┼Ī┼źuje rovnom─ørn├® prom├Łch├Īn├Ł produktu bez mrtv├Įch z├│n.

- V├Įklopn├Ī verze usnad┼łuje vykl├Īd├Īn├Ł a ─Źi┼Īt─øn├Ł za┼Ö├Łzen├Ł.

- Materi├Īl: Nerez

- Princip provozu: D├Īvkov├Į re┼Šim

- Zem─ø p┼»vodu: Slovensko

- Objem: 20l/ 50l

- Celkov├Į v├Įkon, kW: 2,3/ 2,4

- Nap─øt├Ł: 220-230V

- Maxim├Īln├Ł vakuum: -0,8 Bar

M├Łcha─Źka na mlet├® maso je profesion├Īln├Ł stroj s modern├Łm designem a stabiln├Ł konstrukc├Ł z nerezov├® oceli AISI 304, ur─Źen├Į pro efektivn├Ł a bezpe─Źn├® m├Łch├Īn├Ł mlet├®ho masa. Je vybavena v├Įklopnou n├Īdr┼Š├Ł, automatick├Įm uzamykac├Łm syst├®mem a odn├Łmateln├Įmi m├Łchac├Łmi lopatkami pro snadnou ├║dr┼Šbu a ─Źi┼Īt─øn├Ł.

Dostupn├Ī je v r┼»zn├Įch modelech s r┼»zn├Įmi objemy: model s objemem 50 litr┼», model s objemem 110 litr┼», model s objemem 163 litr┼» a model s objemem 250 litr┼».

- Odoln├Ī a hygienick├Ī konstrukce z nerezov├® oceli AISI 304.

- Bezpe─Źnostn├Ł prvky ŌĆō uzamykateln├Ī kole─Źka

- Snadn├Ī ├║dr┼Šba d├Łky odn├Łmateln├Įm m├Łchac├Łm lopatk├Īm bez nutnosti n├Ī┼Öad├Ł.

- Efektivn├Ł a rychl├® m├Łch├Īn├Ł s mo┼Šnost├Ł zp─øtn├®ho chodu a funkc├Ł automatick├®ho vypnut├Ł.

- Syst├®m m├Łchac├Łch lopatek. Kryt z nerezov├® oceli s bezpe─Źnostn├Łm mikrosp├Łna─Źem.

- Materi├Īl: Nerez

- Princip provozu: D├Īvkov├Į re┼Šim

- Objem: 50l/ 110 l/ 163 l/ 250l/

Profesion├Īln├Ł nerezov├Į mix├®r je ur─Źen k efektivn├Łmu m├Łch├Īn├Ł masa, t─østa a dal┼Ī├Łch surovin v potravin├Ī┼Östv├Ł. Vynik├Ī snadnou obsluhou, hygienickou konstrukc├Ł a mobilitou.

Dostupn├Į je ve dvou velikostech ŌĆō s objemem 80 l a 140 l. D├Łky v├Įkonn├®mu motoru (1,5 kW / 2,2 kW) je vhodn├Į i pro nep┼Öetr┼Šit├Į provoz. Mix├®r v├Įrazn─ø zrychluje zpracov├Īn├Ł surovin, sni┼Šuje n├Īroky na person├Īl a zaji┼Ī┼źuje rovnom─ørn├® prom├Łch├Īn├Ł.

- Zrychlen├Ł procesu m├Łch├Īn├Ł d├Łky v├Įkonn├®mu motoru.

- Sn├Ł┼Šen├Ł manu├Īln├Ł pr├Īce a ├║spora person├Īlu.

- Zaji┼Īt─øn├Ł rovnom─ørn├®ho prom├Łch├Īn├Ł surovin.

- Materi├Īl: Nerez

- V├Įkon motoru, kW: 1,5 / 2,2

- Princip provozu: D├Īvkov├Į re┼Šim

- Typ za┼Ö├Łzen├Ł: Samostatn├Į stroj

- Objem: 80l/ 140l

- Nap─øt├Ł: 380-400V